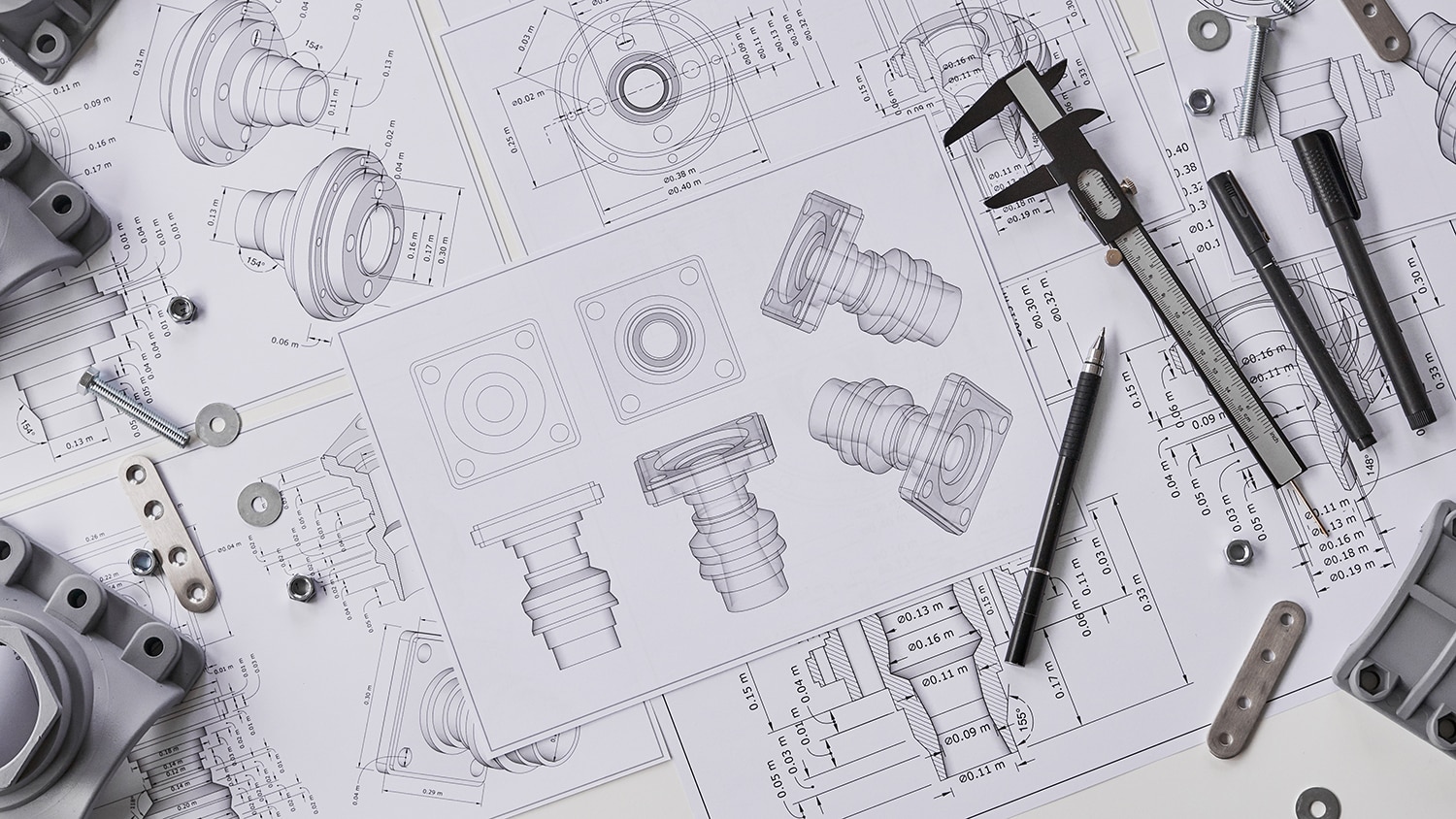

寸法検査の目的や検査の方法・手順、測定器、寸法測定との違いなどをご紹介

ものづくりの現場では、製品や部品が正確な寸法で加工されているかどうかを確認する工程が欠かせません。

特に、設計段階で指定された公差内に収まっているかは品質を左右する大きなポイントです。そこで活躍するのが、寸法検査と呼ばれる製品の寸法を検証し、合否を判定するプロセスです。

本記事では、寸法検査とは何か、どのような目的で行われるのかといった基本概念から、具体的な検査手順や使用する装置などを包括的に解説します。

このような方におすすめの記事です

- 寸法検査の基準や測定方法を知りたい方

- 効率的な検査や自動化を検討中の方

- 検査手順や精度向上のポイントを知りたい方

目次[非表示]

寸法検査とは

寸法検査は、製品や部品が規定通りに加工されているかを確認する重要なプロセスです。

寸法検査は、図面に示された寸法や公差を満たしているかを確認し、最終的に合否を判定する工程として品質管理を支えています。

ものづくりの現場では、検査結果が不良品を見逃すかどうかに直結するため、信頼性の高い測定と正しい判定基準が求められます。

近年では、大量生産を行う工場において全数検査が負担とならないよう、抜き取り検査なども併用されることが多くあります。

寸法検査の定義と重要性

寸法検査とは、製品や部品が設計図面や規格で示された寸法や公差を満たしているかを評価する工程です。

測定結果が許容範囲に収まっているかを判定することで、不良品の流出を防ぎ、信頼性の高い製品供給を実現します。

工業製品の品質を大きく左右するため、自動車や航空機、医療機器など高精度部品を扱う業界では特に重視されています。

寸法測定との違い

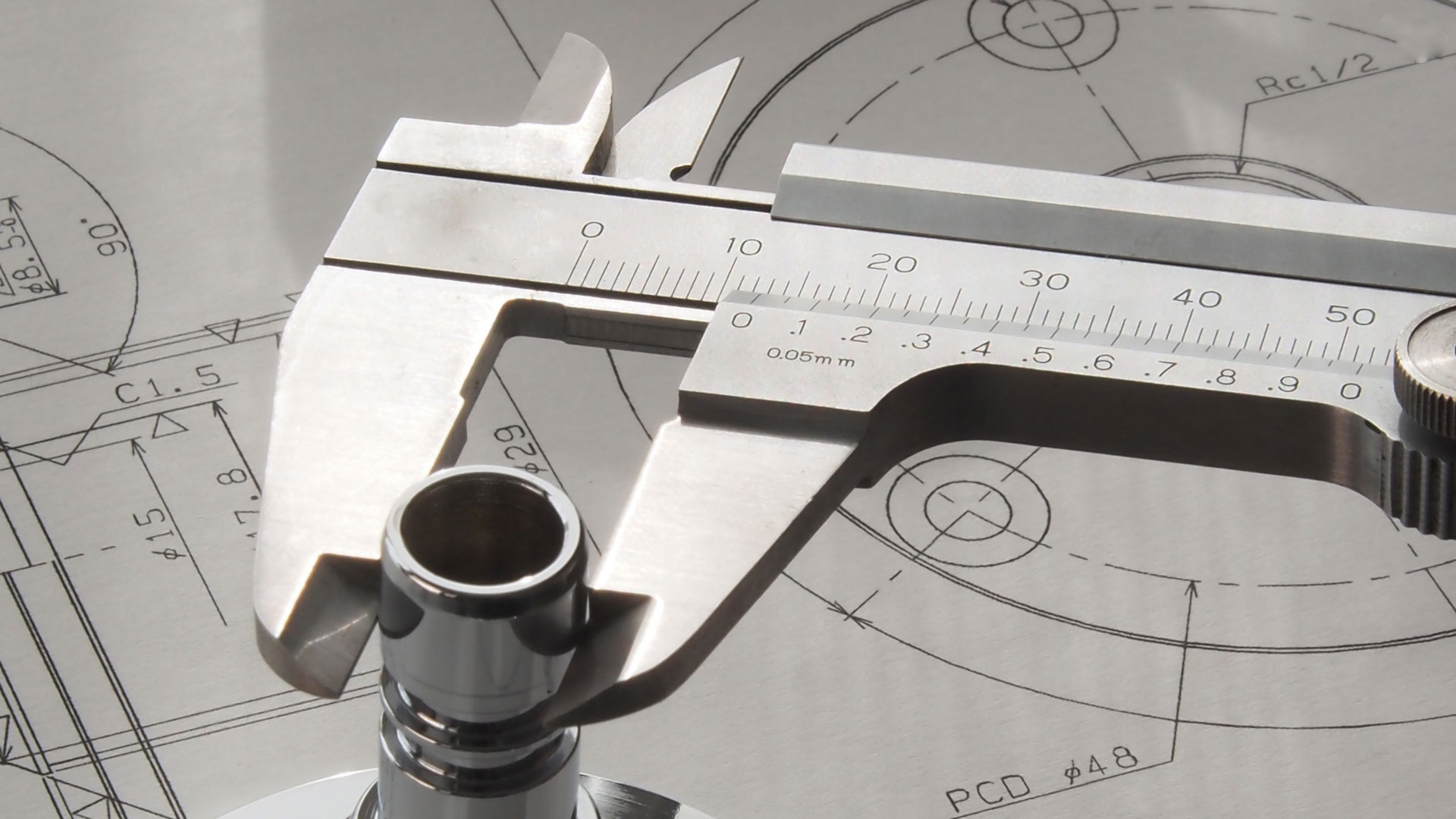

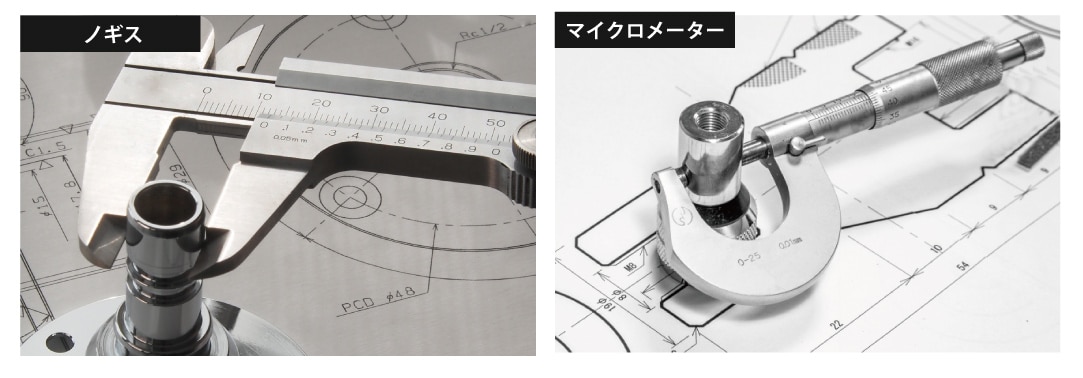

「寸法測定」は単に寸法値を測る行為を指し、ノギスやマイクロメーターなどで具体的な数値を得ることに焦点があります。

一方、「寸法検査」はこの測定結果を元に合否判定を行い、最終的に製品の品質を保証するための一連のプロセスを含みます。

したがって、検査表への記録や合否基準の照合といった手続きも含む点で寸法測定と区別されます。

基本用語(寸法、公差、精度)

寸法 | 製品の長さや高さ、直径などの測定対象の大きさを指します |

公差 | 設計上許される寸法のばらつきを示す数値の範囲であり、組立や機能を損なわない範囲を指定することで不具合を防止します。 |

精度 | 測定結果がどの程度誤差なく実際の寸法に近いかを示す指標で、公差範囲内でもより高精度に測ることが品質管理において重要となります。 |

寸法検査の目的

製品が設計通りの寸法を満たしているかを確認するため

設計図面で要求される寸法を、一定の公差範囲内に収めることは製造品質の基本です。

寸法検査によって合否を判定することで、不良品の早期排除が可能になります。

特に量産品では、初期試作や量産立ち上げ段階の検査が、量産後のトラブルを防ぐために非常に重要といえます。

部品が正しく組み合い、正常に機能するかを確認するため

部品同士の組合せが想定通りに機能しない場合、製品全体の性能や安全性が大きく損なわれます。

寸法が設計通りでなければ、組付けの際にズレや浮きが発生し、最悪の場合は動作停止や事故につながることもあります。

寸法検査を徹底することで、製品としての完成度を高め、顧客満足度の維持と信頼性向上に結びつけることができます。

寸法検査の基準

JIS基準に基づく寸法検査

日本の工業製品ではJIS(日本産業規格)が一つの基準として用いられ、寸法検査にも詳細な規定やガイドラインがあります。

例えば、JISでは測定器の選定や校正頻度の考え方などが示されており、高精度が要求される製品には特に重要とされています。

国際規格との整合性も高く、世界標準との互換性を図りながら国内品質水準を保つ役割を果たします。

図面の読み方と仕様確認

寸法公差や幾何公差などの指定は、設計者が製品の組立てや機能を考慮して設定します。

検査担当者はこれらの指定を正確に読み取り、どの測定器を使い、どのポイントを測るべきかを明確に把握しなければなりません。

図面を誤って解釈すると、必要とされる測定項目を見落としてしまう可能性があるため、図面の読み方の教育も重要です。

検査環境や温度条件の影響

測定作業の精度は、温度や湿度、振動などの環境要因によっても大きく左右されます。

金属部品であれば、数度の温度変化でミクロン単位の変化が生じることがあるため、空調管理された検査室や基準温度での測定が推奨されます。

さらに、測定器自身も温度で微妙に変形する可能性があるため、定期的な再校正が不可欠です。

寸法検査の方法と手法

手動検査:内径測定や外径測定

手動検査の代表的な手法として、ノギスやマイクロメーターによる内径・外径の測定が挙げられます。

ノギスは汎用性が高く、さまざまな形状の測定に対応できますが、測定者の技量による誤差が生じる可能性がある点に注意が必要です。現在はデジタルノギスが主流となっています。

マイクロメーターはより高精度な測定が可能で、小径部品などで活用されます。

手動検査:穴位置や真円度の測定

穴の位置や真円度測定にはピンゲージがしばしば使われます。

ピンゲージは特定の太さのピンを挿入して確認するため、特殊な形状や細かい範囲の寸法を測るのに適しています。

簡単に使える反面、測定者の感覚に頼る部分があることや、複雑形状への適用が難しいという制約もあります。

非接触測定や画像処理技術の活用

レーザーや光学式の非接触測定は、部品に傷をつけずに高い再現性で測定できる利点があります。

画像処理測定では、カメラで撮影した画像を解析してエッジを検出し、寸法を数値化します。

高速かつ自動で多数のポイントを測れるため、量産品の全数検査や微細部品の測定に威力を発揮します。

最新技術による進化(3Dスキャナー、AIによる自動化など)

3Dスキャナーは複雑な形状や大きな製品も短時間で測定可能で、設計データとの比較によるスピーディな検査が期待できます。

AI技術を活用した画像処理システムでは、個々の作業者の熟練度に左右されにくい統一的な合否判定が行えるようになります。

これらの技術が進展することで、省人化や高精度・高速検査がますます現実味を帯びています。

寸法検査の効率化や自動化の必要性

人手不足やグローバル化による競争激化など、製造現場は効率化と高精度化の両立が求められています。

従来の手動検査では作業者の疲労やヒューマンエラーが発生しがちですが、自動化技術を導入すれば量産品の検査を安定的に行うことができます。

結果として人件費の削減やデータの一元管理が実現し、品質保証体制がさらに強化されるでしょう。

寸法検査の手順

①図面と仕様の確認

まずは図面や仕様書を見ながら「どの寸法が重要か」「どの程度の公差が設定されているか」を整理します。

図面上には寸法公差や幾何公差の指定が細かく記載されているので、抜け漏れがないよう全体像を把握することが欠かせません。

必要に応じて設計担当者や関連部門と調整を行い、理解を統一するのも重要です。

②測定器の選定と測定環境の準備

仕様や精度要求に合わせて適切な測定器を選ぶことが理想的です。

形状が複雑であれば三次元測定機や非接触測定器を、シンプルな外径ならノギスやマイクロメーターなどを使うといったように、測定器の特性を理解して選定します。

また、温度管理の行き届いた作業環境や、振動を減らす設計がなされた測定ルームを用意することも精度維持の一環となります。

③検査表の作成

検査項目や測定手順、合否基準を一覧化した検査表を作成しておくと、作業効率と精度が向上します。

測定結果を記録しやすくなるだけでなく、どこを測り忘れたかをすぐチェックできるため、検査漏れも防止します。

さらに、デジタル化されたシステムを利用すれば、オンラインでの情報共有や分析もしやすくなります。

④測定と記録

検査表に沿って測定を行い、結果を正確に記入します。

測定者が複数いる場合でも、同じ基準で検査を続けられるように手順を標準化し、チェックリストを活用することが大切です。

万が一、測定値が公差外であれば、その理由や修正方法を迅速にフィードバックし、再発防止策を検討する流れが望ましいです。

⑤合否判定合否判定と品質保証

最後に、測定結果を公差や規格と比較して合否を判定します。

合格品は次工程や出荷に回され、不合格品は原因究明を行ったうえで再加工や廃棄といった対応を取ります。

こうした判定結果をデータベース化しておくことで、品質管理の履歴を明確にし、将来的な改善策に役立てることも可能です。

寸法検査に必要な装置と治具

接触式装置(ノギス、マイクロメーターなど)

接触式装置は、実際に部品に触れることで寸法を測定する方法です。

ノギスやマイクロメーターは代表的な存在で、簡便に使える一方、測定面に汚れやキズがあると精度に影響を及ぼす場合があります。

定期的な校正と清掃を行い、正確性を維持することが重要です。

非接触式装置(スキャナー、CT、レーザー測定)

複雑形状や大型製品では、3DスキャナーやCTスキャンが効果的です。

非接触の利点は、被測定物を傷つけずに短時間で多くの測定点を獲得できる点にあり、形状比較や解析にも活用できます。

レーザー測定装置も導入しやすい手法の一つで、位置合わせがしやすくリアルタイムで計測結果を確認しやすいのが特徴です。

寸法検査装置の選定ポイント

用途やコストパフォーマンスの考慮

「大量生産品を全数検査するのか」「試作品や小ロット製品をスポット的に測定するのか」など、実際の使用シーンが装置導入の方向性を決定づけます。

投資対効果を算定し、導入後に得られるメリットとランニングコストを比較して、最適解を見いだすことが求められます。

測定精度や維持管理の検討

高精度測定装置であっても、定期校正や使用環境の管理を怠ると精度が保てません。

特に外観検査や3Dスキャナーなど最新機器の場合は、ソフトウェアのアップデートやメンテナンスにも注意が必要です。

装置の寿命を延ばし、精度を維持するためにも、社内体制の検討や社員教育を含めたトータルな観点での検討が大切です。

「検査寸法表ツール」で検査業務を効率化

CADSUPERのオプションである「検査寸法表ツール」は、CAD図面の寸法線属性を自動抽出し、入力した計測値と図面内の公差許容値より可否判定を行います。

これにより、従来の手作業による検査表作成を自動化し、検査業務の効率化と精度向上を実現します。また、抽出された寸法データをExcelやWordに出力できるため、報告書や共有資料の作成もスムーズです。

こんな方におすすめです

検査表の作成に時間がかかっている方

CADデータを検査部門でも有効活用したい方

検査作業の自動化や効率化を目指している方

測定結果の精度と信頼性を高めたい方

「検査表システム」で検査表作成の自動化を実現

検査表システムは、DXF/DWG形式の図面データから寸法線や公差情報を自動で抽出し、入力した測定値と比較して可否判定を行うツールです。紙図面や画像データにも対応しており、わずか数秒で検査表を生成できます。

これにより、従来の転記作業や計算ミスを防ぎ、検査工程を大幅にスピードアップします。検査業務の標準化と品質向上を同時に実現する、製造現場に欠かせないシステムです。

こんな方におすすめです

検査表の作成作業を短時間で完了させたい方

図面からの転記や手計算によるミスを減らしたい方

紙図面や画像データも活用して検査を自動化したい方

検査業務の標準化と品質管理を推進したい方

おわりに

寸法検査は、製品の品質を確保し、設計通りの精度を満たすために不可欠な工程です。

精度向上や作業効率化のためには、適切な測定機器の選定が重要です。正確で効率的な寸法検査を実現するためのポイントを押さえ、品質向上に活かしましょう。

寸法検査の効率化ならABKSSにご相談ください

寸法検査の効率化には、約40年にわたり、製造業や建設業を中心に業務効率化を支援してきたABKSSにご相談ください。

寸法検査装置の選定には、多くのポイントを考慮する必要がありますが、ABKSSなら最適なツールの選定から導入後の運用支援まで一貫してサポート可能です。

寸法検査の効率化を実現したい方は、ぜひお気軽にご相談ください。