CAEとは?活用事例やメリット・解析の種類・おすすめソフトまで徹底解説

CAE(Computer-Aided Engineering)は、製品開発の効率を大幅に向上させるための技術です。

現代の製造業では、技術の進化とともに製品開発の周期が短縮され、より高い精度と性能が求められています。CAEはそのニーズを満たす重要なツールとして、多くの業界で導入が進んでいます。本記事では、CAEの活用事例やメリット、解析の種類、主要なソフトについて詳しく解説します。

このような方におすすめの記事です

- CAEの基本情報を学びたい方

- CAEの主要なツールを知りたい方

- CAEがどのように応用できるかを知りたい方

目次[非表示]

CAEとは?

CAEとは「Computer Aided Engineering」の略で、コンピュータを活用して製品の設計・開発を支援する技術やシステムを指します。

主に、製品が現実環境でどのように動作するかをシミュレーションすることで、設計の妥当性を確認します。構造解析や熱流体解析、電磁場解析、音響解析など、さまざまな分野に対応しており、新製品開発や既存製品の性能向上、設計の合理化に活用されています。特に、真空状態や高温環境下など、実験が難しい条件をコンピュータ上で再現できる点が大きな特徴です。

CAEの活用により、試作や物理的な実験の回数を削減し、コスト削減や開発期間の短縮が可能となります。また、設計の初期段階で問題点を発見し改善することで、製品の信頼性や品質の向上にも貢献します。自動車、エレクトロニクス、通信、医療、エネルギーなど、幅広い業界で導入が進んでおり、効率的で高品質なものづくりを支える重要なツールとして位置付けられています。

CAEの普及により、設計から製造までのプロセスが大きく変革し、現代の製品開発における不可欠な技術となっています。

CAEとCADの違い

CAEと混同されがちな言葉にCADがありますが、両者は用途や目的が異なります。簡単にいうと、CADは「設計図作成」、CAEは「設計の解析やシミュレーション」を行う技術です。

CAD(Computer Aided Design)は、2Dや3Dデータを使って設計図やモデルを作成するツールで、紙での製図に比べて修正やデータ共有が簡単です。エンジニアやデザイナーが製品のデジタルモデルを作成する際に利用します。

一方、CAEは作成された3Dモデルを用いて、シミュレーションや解析を行うのが主な目的です。CAEでは有限要素法や境界要素法など、特定の解析手法が用いられます。

CAEとCAMの違い

また、CAM(Computer Aided Manufacturing)もCAEと混同されやすい用語です。

CAMは、CADで設計されたデータを基に製造工程を自動化するためのツールです。設計図を直接工作機械で使用できる形に変換し、数値制御プログラムを作成します。このため、CADとCAMは一体で使われることが多く、それに対応したソフトウェアも一般的です。

CAEはシミュレーションや解析を担当するのに対し、CAMは製造プロセスを最適化する役割を担っています。

CAEが活用されている業界と事例

CAEは、自動車業界、エレクトロニクス分野、そしてヘルスケア業界など多くの業界で利用されており、製品開発や設計に革新をもたらしています。こちらでは、CAEが具体的にどのような業界でどのように活用されているかを詳しく見ていきます。

自動車業界での活用

自動車業界では、CAEを用いて試作や実験の回数を減らし、コスト削減や開発期間の短縮を図っています。

特に衝突安全性解析では、車両が衝突時にどのように変形し、乗員にかかる負荷がどう分散されるかをシミュレーションすることで、試作回数を減らしながら安全性を向上させています。また、空力解析では、車体デザインが空気抵抗や燃費性能に与える影響を事前に評価可能です。

さらに、エンジンやトランスミッションの熱解析では、熱管理性能を高め、性能向上と故障リスク低減を両立しています。

電子工学・エレクトロニクス分野での活用

エレクトロニクス業界では、CAEを活用して電子機器の熱設計や電磁界解析を行い、製品の性能や信頼性を高めています。

例えば、電子部品の配置や冷却システムの設計において、熱解析を通じて最適な配置や構造を検討し、過熱による故障リスクを低減しています。

また、電磁界解析により、電磁波の影響を評価し、ノイズ対策や電磁適合性(EMC)の確保を図っています。

ヘルスケア業界での活用

ヘルスケア業界では、CAEを用いて医療機器や人体モデルのシミュレーションを行い、安全性や効果の検証を行っています。

例えば、人工関節やステントなどの医療デバイスの設計において、構造解析や流体解析を通じて、耐久性や生体適合性を評価しています。

また、手術シミュレーションを行うことで、術式の最適化や医療従事者のトレーニングにも活用されています。

CAEを活用する5つのメリット

CAEは、さまざまな業界での製品開発や設計プロセスを革新し、時間とコストの削減、シミュレーション精度の向上、開発期間の短縮など多岐にわたるメリットを提供します。こちらでは、CAEを活用するメリットについて解説します。

1.時間とコストを削減できる

まずは、時間とコストを大幅に削減できることです。従来の試作や実験を繰り返す方法と比較して、デジタルシミュレーションにより迅速かつ正確に問題を検出し、解決策を見つけることが可能です。

例えば、自動車部品メーカーがCAEを使用して製品の強度試験を行った場合、物理的な試作を作るための材料費や作業時間を省くことができます。そのため、余分な原材料を削減し、作業人員の効率を高めることができます。

2.現実では難しいシミュレーションができる

2つ目は、現実では再現が難しい条件下でのシミュレーションが可能である点です。極端な環境条件や高コスト・高リスクを伴う試験、例えば極端な温度変化や高速衝撃、さらには製品の限界を探る過負荷試験なども、CAEを利用すれば安全かつ効率的に実施できます。

また、CAEは開発初期の段階から、詳細なモデルを使って多様な条件をシミュレートできるため、設計段階での問題点を早期に発見する「フロントローディング」の実現に寄与します。この手法により、後工程での手戻りを減らし、開発効率を大幅に向上させることができます。例えば、自動車の衝突試験や電子機器の熱解析、航空機エンジンの高温下での応力評価など、多くの業界で活用されています。

さらに、CAEはデジタルデータを活用することで、リアルな試作なしで設計変更を繰り返し行うことが可能です。これにより、コスト削減と効率化が進み、実物を製作する前に多くの設計案を仮想的に検証・改善することができます。

3.開発期間を短縮できる

3つ目は、CAEを活用することで開発期間を大幅に短縮できる点です。CAEは設計から検証までをデジタル空間で行うため、物理的な試作やテストを繰り返す必要がありません。

CAEの導入により、開発時間の短縮と人為的ミスの減少が実現し、製品を迅速に市場投入することが可能になります。

例えば、自動車業界では、衝突安全性解析をCAEでシミュレーションすることで、実車テストの回数を減らしながら、高精度な設計と短期間での試作完了を実現しています。

4.環境負荷を減少できる

4つ目は、環境への負荷を減少させることができる点です。物理的なプロトタイプを多量に作成する必要がなくなり、資源の消費や廃棄物の発生を抑えることができます。また、シミュレーションを通じて最適な材料や設計を選定することで、製品ライフサイクル全体でのエネルギー消費や環境影響を削減できます。

例えば、自動車業界ではCAEを活用して燃費性能を向上させることで排出ガスを削減し、建築業界ではエネルギー効率の高い設計を事前に検討して冷暖房エネルギーの使用を抑えています。

5.DXの実現を後押しする

5つ目は、DX(デジタルトランスフォーメーション)の実現を後押しできる点です。

DXは、デジタル技術を活用してビジネスを変革し、企業の競争力や価値を向上させる取り組みです。CAEを導入することで、製品開発の効率化や品質向上が図られ、競合他社との差別化や新たな価値の創出が可能となります。

CAEのデメリットと課題

CAEは、多くの業界で効率化と革新をもたらしていますが、精度と信頼性の問題、データとモデルの複雑性などのデメリットと課題もあります。こちらでは、CAEのデメリットと課題について詳しく見ていきます。

1.精度と信頼性の問題

CAEは数学モデルと数値計算を基にしたシミュレーション技術であり、実際の物理現象を完全に再現することは難しいため、解析結果には誤差が生じることがあります。例えば、構造解析における疲労計算では、材料の微小な欠陥や使用環境が十分に再現されず、寿命予測に誤差が出る場合があります。

この課題を克服するためには、実測データを活用してモデルを検証・補正することが重要です。繰り返し修正を行うことで解析精度を向上させることが可能です。

また、複雑な現象をすべて再現するのが困難な場合は、特定領域に絞った解析や詳細な条件を設定したシミュレーションが効果的です。

2.データとモデルの複雑性

CAEを正確に活用するには、データとモデルの複雑性を適切に管理する必要があります。特に、入力データの不正確さや設定ミスは、解析結果に大きな影響を与えます。

例えば、構造解析では、材料特性や負荷条件を詳細に設定しないと、信頼性の低い結果が得られる可能性があります。

また、細部を無視したモデル化は、現実との乖離を招くことがあります。これを防ぐには、経験豊富な専門家による監修と適切なツールを用いて、データやモデルを慎重に設定・検証することが求められます。

CAEの信頼性向上のための取り組み

CAEの精度と信頼性を向上させるには、最新技術や解析手法の導入が重要です。

エンジニアは新しいCAE技術やアルゴリズムを習得し、適切に活用することで、解析結果の精度をさらに高めることができるでしょう。また、モデリングやデータ設定を効率化するために、信頼性の高いツールを選定することも効果的です。

これにより、開発プロセス全体の効率化やコスト削減が実現できるだけでなく、より良い製品の設計につながります。物理的な実測データと適切なモデル化の両方を活用することで、CAEの利点を最大限に活かすことができます。

CAE の具体的な解析種類

CAEは多岐にわたる解析手法を持ち、それぞれ異なるフィールドで価値を発揮します。主に構造解析、流体解析、電磁界解析/電磁場解析、伝熱解析などがあります。それぞれの解析手法とその利点について見ていきましょう。

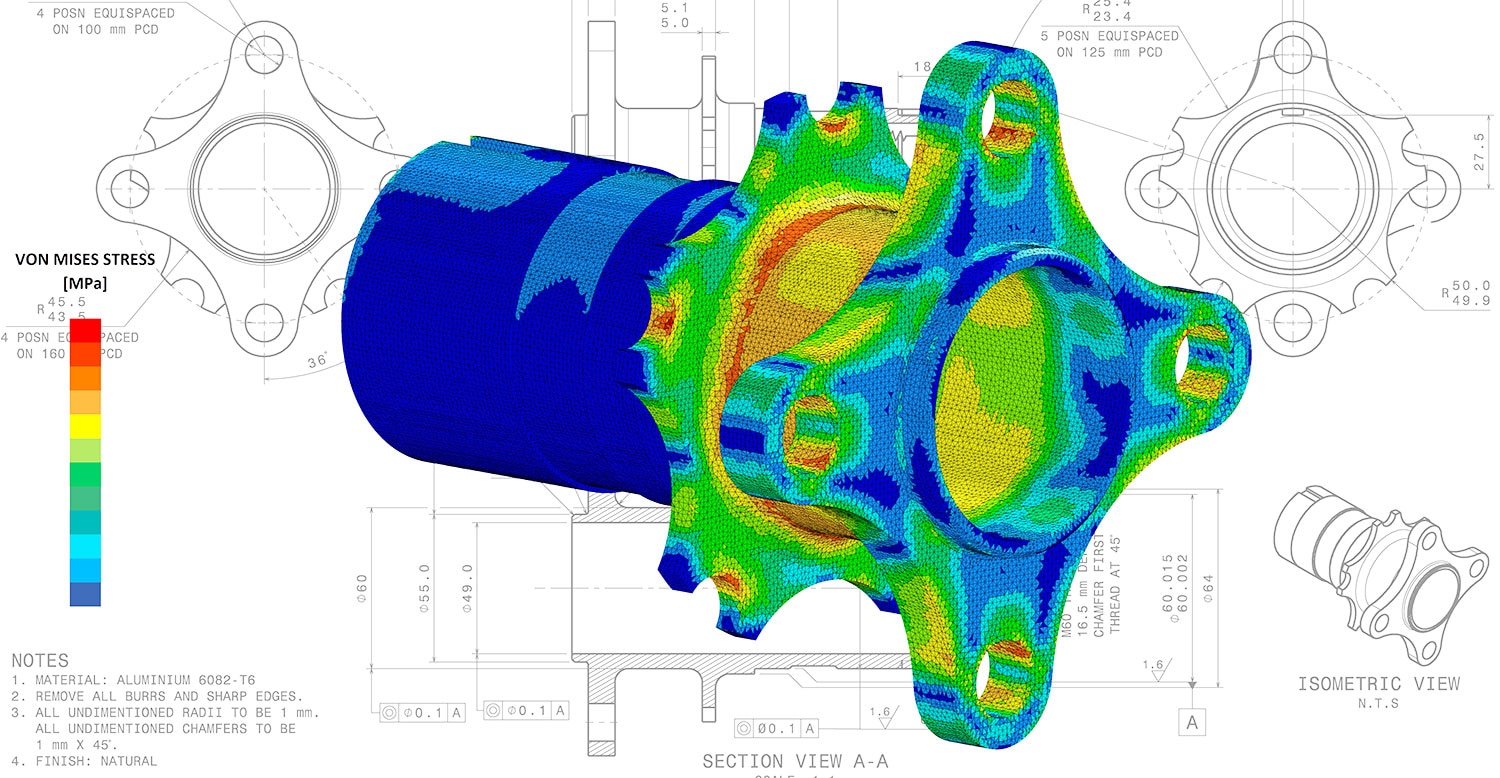

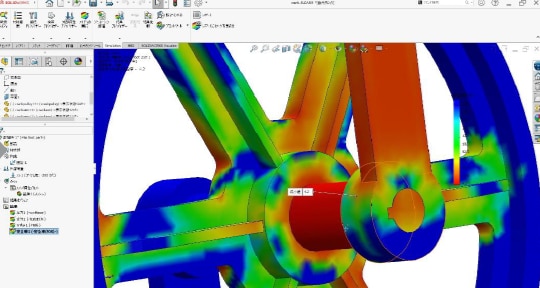

構造解析

「構造解析」とは、構造物や物体にかかる変形や応力を解析し、安全性を評価するための手法です。

構造解析を行うことで、製品や構造物の強度、剛性、耐久性を事前に確認でき、設計の安全性や信頼性を保証することができます。

例えば、自動車のシャーシや建築物の骨組みの強度計算に構造解析が使用されます。これにより、過度な変形や破損を防ぐための最適な設計が可能になります。

流体解析

「流体解析」とは、液体や気体の流れをシミュレートする手法です。

燃費向上や性能改善が実現し、設計の初期段階で問題を予測して修正することで、開発期間の短縮とコスト削減が可能です。

流体の動きは非常に複雑で、実験で再現するのは困難ですが、解析を通じて正確な予測が可能になります。自動車業界ではエンジン内部の燃焼プロセスやエアフローの最適化、航空業界では空力性能の解析などに利用され、設計精度と効率を大幅に向上させています。

電磁界解析/電磁場解析

「電磁界解析」とは、電磁場の影響を評価し、設計や性能を最適化するための重要な技術です。

電子機器や通信機器、電力機器を開発する際には、電磁場の影響を正確に把握し、適切に制御することが欠かせません。

例えば、スマートフォンのアンテナ設計や電気自動車の充電効率の向上といった場面で、この解析が役立ちます。さらに、EMI(電磁妨害)の抑制やEMC(電磁両立性)の確保など、電磁場に関連する課題の解決にも活用されています。

伝熱解析

「伝熱解析」とは、熱が物体内部や物体間でどのように移動するかをシミュレーションする技術です。熱管理が必要な製品やシステムの設計において、効率化と品質向上を実現するための重要な手法です。

熱の流れは製品の性能や安全性に直接影響するため、正確な解析が欠かせません。特にエレクトロニクスや自動車のエンジンなど、熱管理が重要な分野で広く活用されています。

例えば、自動車のエンジン設計では、エンジンから発生する熱の広がりを解析することで、効率的な冷却システムを設計することが可能です。これにより、エンジンが高温状態でも性能と耐久性を維持できます。さらに、エレクトロニクス分野では、内部で発生する熱が部品に与える影響を解析し、製品の寿命や安全性を向上させる手助けをしています。

主要おすすめCAEソフト

こちらでは、設計とシミュレーションの効率化に役立つ主要なCAEソフトウェアについて解説します。各ソフトにはそれぞれ独自の特長と用途があるため、特徴や強みを理解し、自社のニーズに最適なツールを選びましょう。

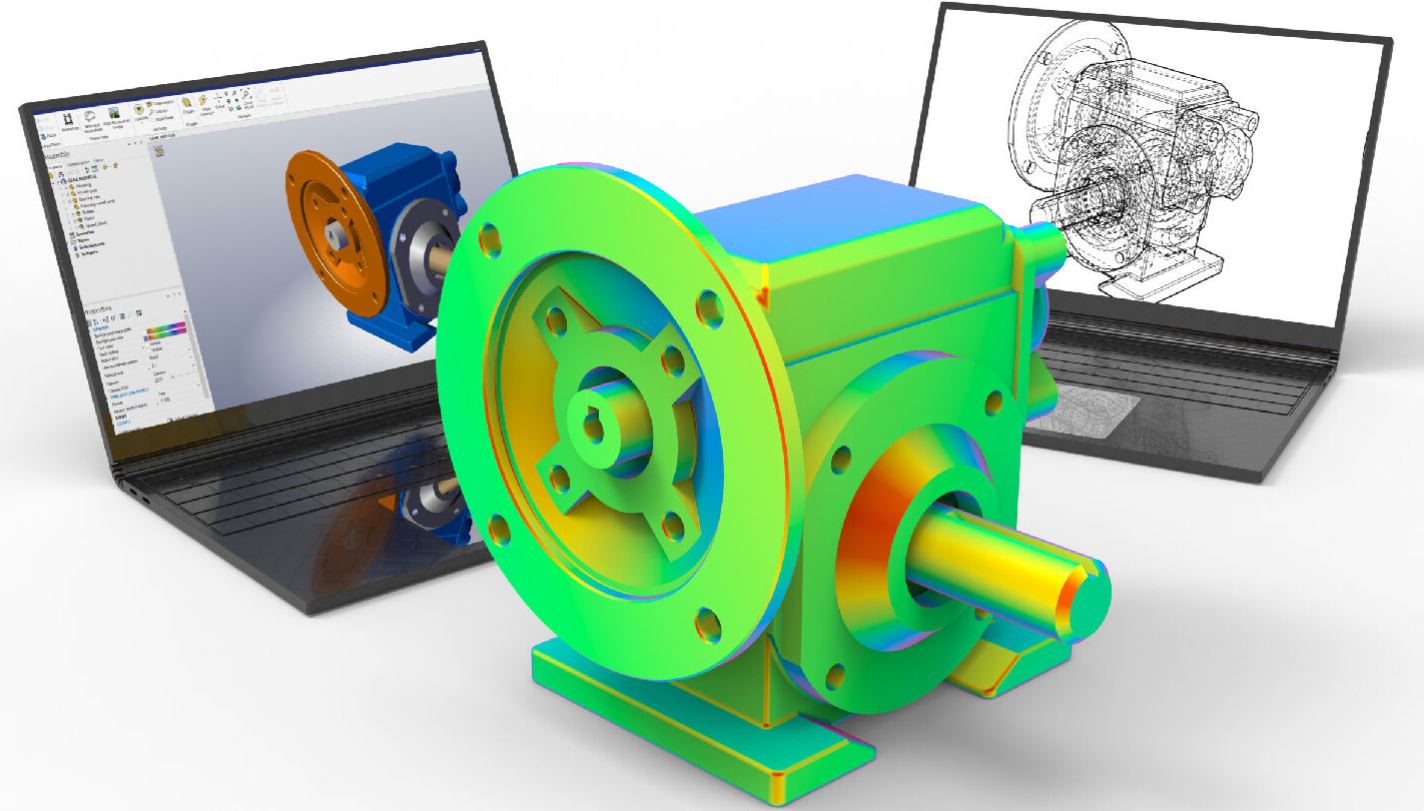

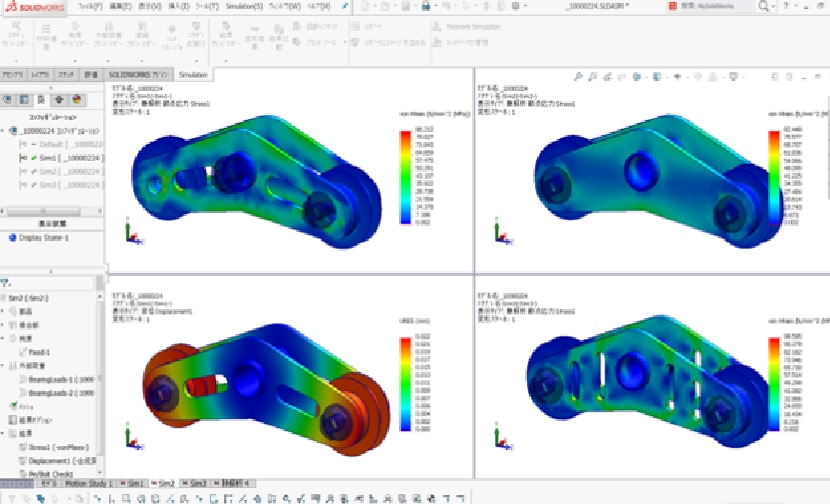

SOLIDWORKS Simulation

「SOLIDWORKS Simulation」は、SOLIDWORKSに組み込まれた有限要素法構造解析ソフトウェアです。作成したモデルをCADと同じGUI上で直接解析が実行でき、完全オートメッシュ、アダプティブP法などで、手軽に高度な計算精度が得られます。

また、アセンブリモデルも多様な設定(接触条件・結合条件・摩擦効果・大変位接触等)を用い、動きや変形の大きな解析も精度よく検証できます。線形静解析から固有値・座屈解析、熱伝導解析、さらには非線形解析まで幅広い解析機能を搭載しています。

▸SOLIDWORKSとの完全統合

SOLIDWORKSの画面内でモデル作成から解析まで一貫して行えます。同じGUIで操作できるため、SOLIDWORKSユーザーはすぐに解析を始めることが可能です。

▸多様なメッシュ作成機能

ソリッドメッシュ、シェルメッシュ、ビームメッシュの3種類を搭載し、形状に応じて適切なメッシュタイプを選択できます。また、標準メッシュ、曲率ベースメッシュ、ブレンド曲率ベースメッシュの3種類のメッシャーを選択でき、解析精度と時間のバランスを調整可能です。

▸便利な解析支援機能

スタディ複製機能や結果比較機能、不安定部品の検出機能などを搭載し、解析作業の効率化と精度向上をサポートします。

Ansys Mechanical

「Ansys Mechanical」は、Ansys 社が提供する構造工学向けの有限要素法解析(FEA)ソフトウェアです。構造、熱、音響、非定常、非線形解析に対応し、直感的でカスタマイズ可能なユーザーインターフェースを備えています。

パラメトリック最適化、形状最適化、トポロジー最適化などの機能を通じて、設計の効率化と品質向上を実現します。

▸多目的で使いやすいツール

直感的でカスタマイズ可能なユーザーインターフェースにより、エンジニアは迅速かつ自信を持って解析結果を得ることができます。

▸高度な非線形および線形ソルバー

強力な非線形および線形ソルバー技術を備え、複雑な構造工学の問題を正確に解決します。

▸ダイナミックな統合プラットフォーム

CADとの統合やマルチフィジックス解析をサポートし、幅広い解析ツールを提供することで、エンジニアリング課題に柔軟に対応します。

Autodesk Fusion(Fusion 360)

CAD、CAM、CAEが一つに統合されたソフトウェアとして注目されるのが、Autodesk社が提供する「Autodesk Fusion(Fusion 360)」です。

こちらのツールは、CADで設計した後にそのままCAEで解析を行い、さらにCAMで工作機械用のプログラムを作成する、といった製造プロセス全体を一貫して行うことが可能です。データ変換の手間が不要なため、効率的な作業が実現します。

また、クラウドベースで運用されており、常に最新バージョンを使用可能で、クラウド上でのデータ共有やコラボレーションが容易です。その柔軟性から、個人利用から法人利用まで幅広い場面で活躍しています。

▸高度なシミュレーション機能

構造、熱、射出成形など多様なシミュレーションツールを提供し、製品のパフォーマンスと信頼性を向上させます。

▸ジェネレーティブデザインの活用

AIを利用したジェネレーティブデザイン機能により、製造プロセスを考慮した多様な設計案を迅速に生成し、設計の可能性を広げます。

▸クラウドベースの統合プラットフォーム

CAD、CAM、CAE、PCBの各機能が統合されたクラウドプラットフォーム上で、設計から製造までのワークフローを効率化し、チーム間のコラボレーションを促進します。

CAEソフトの導入ならABKSSにご相談ください

CAE製品を選ぶ際には、まず目的や必要な機能を明確にし、業界に適した機能を備えた製品を選ぶことが重要です。加えて、既存システムとの連携やサポート体制、ライセンス形態、将来的な拡張性などを考慮し、コストとのバランスを慎重に検討することも必要となります。

ただし、選定を誤ると製品の効果を十分に引き出せない可能性があるため、製品選びの段階から具体的なニーズに合致した機能や操作性、将来の拡張性をしっかり見極めることが大切です。ABKSSでは、こうしたポイントを踏まえた最適なソリューションをご提案します。

CAEシステムの導入をお考えの際は、ぜひお気軽にご相談ください。

おわりに

本記事では、CAEの基本情報から活用されている業界と事例、使用するメリット・デメリット、具体的な解析種類、主要CAEソフトの紹介まで詳しく解説しました。

CAEは、試作回数を減らしコスト削減や開発期間短縮を実現する技術です。初期段階で課題を発見し、品質向上にも寄与します。ただし、導入費用が高く、専門知識が必要で、精度は入力データやモデルに依存する点に注意が必要です。

これらの特徴を理解し、自社にとって最適なソフトを選びましょう。