Autodesk Fusion(Fusion360)CAM機能の使い方|製造セットアップの基本操作と加工ポイント

Autodesk Fusion(Fusion360) は、製造業における設計・加工のプロセスを一貫して管理できるオールインワンソフトウェアです。本記事では、Autodesk Fusion(Fusion360) を使った基本的な操作から実践的な加工手法まで、段階的に解説していきます。

このような方におすすめの記事です

- 3DモデリングやCAD/CAMなどの作業をされる方

- 「Autodesk Fusion(Fusion360)」の使い方を学びたい方

- 「Autodesk Fusion(Fusion360)」の導入を検討している方

目次[非表示]

Autodesk Fusion(Fusion360)とは

Autodesk Fusion(Fusion360)は、3Dモデルの作成や設計を行うためのCAD機能を備えているだけでなく、CAE(解析機能)を活用して応力や変位の計算も可能です。また、製品完成後の外観をリアルにイメージできるレンダリング機能も搭載されています。

さらに、クラウド型のCAD/CAMツールであるため、インターネット環境があれば、いつでもどこでも最新のソフトウェアを利用でき、ファイルの共有もスムーズです。自宅やオフィス、外出先など、場所を問わずアクセスして作業を進めることができるのは大きなメリットです。

また、2次元加工や3次元加工、穴加工に加え、5軸加工にも対応しており、非常に幅広い加工方法を選択可能です。これだけの機能を低価格で提供しているソフトは他にほとんどなく、コストパフォーマンスの高さが際立っています。

Autodesk Fusion(Fusion360) が提供するメリット

Autodesk Fusion(Fusion360)最大のメリットは、設計と製造を一つのソフトウェアで完結できることです。

CAMソフトでツールパスを作成する際、通常はCADソフトで作成したデータをCAMソフトにインポート(変換)する必要があります。しかし、この過程でソフト間の互換性の問題が発生し、データが正しく読み込めなかったり、読み込みはできてもデータに抜けや不具合が見つかるケースが少なくありません。このような場合、担当者はデータの確認や修正作業に多くの時間を割くことになります。

一方、Autodesk Fusion(Fusion360)ではCADとCAMが統合されているため、こうした手間が一切不要です。Fusion360で作成したモデルデータを、そのままソフト内でCAM作業スペースに切り替えるだけでツールパスの作成が可能です。この統合環境のおかげで、CADモデルに形状や寸法の変更があった場合でも、データを再インポートして確認作業を行う必要がありません。Fusion360なら、CAM機能でツールパスを再計算するだけで簡単にNCデータを出力できるため、作業効率が大幅に向上します。

また、リーズナブルな価格設定でありながら、多機能かつ高精度な設計・加工を実現できる点も大きな利点です。

【基礎編】基本操作とセットアップの流れ

Autodesk Fusion(Fusion360) のセットアップ

セットアップは、Autodesk Fusion(Fusion360) で加工を始めるための重要なステップです。製造する部品や素材を選び、どの機械を使って加工するかを決めます。

操作タイプにはミルや旋盤、レーザーなどさまざまな選択肢があり、用途に応じた設定が可能です。ワーク座標系では、加工原点を決めて、作業を進めやすくします。これができて初めて、実際の加工をスタートできるので、必ずチェックしておきましょう。

2D輪郭加工の基本操作

2D輪郭加工では、ソリッド面やチェーンを使って加工する形状を定義します。輪郭は平面(2D)で、開いたチェーンや閉じたチェーン、シルエットなどから選べます。

XY方向の粗加工や仕上げパスを使い分けることで、きれいな仕上がりが期待できます。また、Z方向の切削深さも調整可能なので、細かい部分までしっかり加工できます。

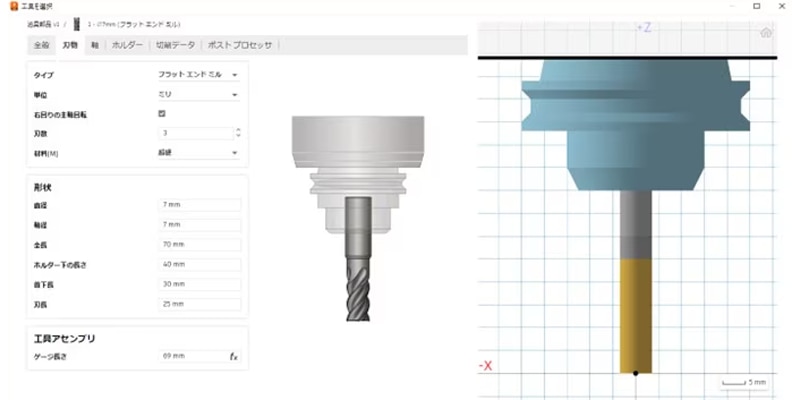

工具選択と新規工具の設定方法

Autodesk Fusion(Fusion360) では、工具の選択が加工の質を左右します。標準で多くの工具が用意されているので、まずはそれらを活用してみましょう。

工具メーカーのライブラリからもダウンロードできるため、用途に合った工具をすぐに使えます。

さらに、カスタム工具の登録も可能で、CAD図面やスケッチから独自の工具を作成できるのが便利です。自分に合った工具を探して加工の幅を広げましょう。

【実践編】効率的な加工と高度な設定方法

効率的な取残し加工方法

取残し加工は、前回の工具では加工できなかった細かい部分や複雑な形状を仕上げるためのステップです。これにより、必要な部分だけを効率的に加工できるため、時間もコストも節約できます。

ストック輪郭を設定して、不要な部分を避けながら、細部まできれいに仕上げることが可能です。高精度な加工を目指すなら、取残し加工をうまく活用してみましょう。

チェーン選択では、始点・終端点の延長設定が可能です。

開いた輪郭をチェーン選択しチェーンの始点と終点を延長します。これにより、始点と終点の角度に基づいて、接線の直線延長が作成されます。始点側と終端点側の長さは別々の設定が可能です。

延長なしの場合はこのようになります。

2D輪郭加工で設定する各種項目は、マウスを近づけると【ヘルプ】が表示されます。

高度な加工精度を実現する高さ設定

高さ設定は、加工精度を左右する重要なステップです。移動高さや退避高さ、送り高さの違いを理解して、適切に設定しましょう。

トップ高さは加工物の最上面を、ボトム高さは最下面を定義します。階段状の加工にも対応しているので、形状に合わせた柔軟な設定が可能です。これをうまく使えば、無駄な動作を省き、加工時間も短縮できます。

移動高さ | 工具パスの始点への動線上で工具が早送りする最初の高さです。 |

退避高さ | 工具が次の切削パスの前に上に移動する高さを設定します。 退避高さは、[送り高さ]および[トップ高さ]より上に設定する必要があります。 |

送り高さ | 工具が切込み速度でモデルへ進入する高さ。 |

トップ高さ | 加工最上面 |

ボトム高さ | 加工最下面 |

階段状の加工箇所をチェーン(加工曲線)で選択し、階段状の各加工最上面と加工最下のみ制御し、退避高さも最小距離で制御することも可能です。

パス設定で加工の質を向上させる

パス設定では、輪郭ツールパスの細かい調整が行えます。許容量や補正タイプ、コーナーの処理方法などを細かく設定することで、仕上がりの精度を上げることが可能です。

Z方向の切込み量やXY方向の切込み量も重要なポイントです。適切なパス設定をすることで、きれいな仕上げができ、加工時間も効率化されます。ツールパスの質を高めるために、ここでしっかりと調整していきましょう。

粗取りパスの複数深さ設定と壁テーパー角度の調整

粗取りパスでは、複数深さを設定して効率よく素材を削っていきます。深さ方向の切削に細かく設定を行い、最大切削ピッチや仕上げ切削ピッチを調整することで、時間をかけずに精度の高い加工ができます。

また、壁テーパー角度を設定すれば、斜めの加工も可能です。これらの設定をうまく使うことで、加工時間の短縮と高精度な仕上げを両立できるようになります。

深さ方向の切削には「複数深さ」を設定します。

最大粗取り切込みピッチ+仕上げ切込みピッチ回数+仕上げ切込みピッチの設定ができ、粗取りピッチと仕上げピッチの両方を作成することができます。

壁テーパー角度(度)を有効にすることで、傾斜角度を付けた加工設定ができます。

リンク設定で加工時間を短縮する方法

リンク設定では、工具が材料に触れていない移動区間での動作を最適化します。進入や退出時の動作を早送りに設定することで、加工全体の時間を短縮することが可能です。

高速送りモードを使えば、工具が次の位置に移動する間の無駄な時間を減らせます。加工時間を少しでも短縮したいなら、リンク設定をしっかりと調整しておくことがポイントです。

ツールパス結果を確認し、加工を成功に導こう

加工が終わったら、ツールパスの結果を確認しましょう。加工の精度や仕上がり具合をチェックし、必要に応じて再度ツールパスを修正することもできます。

結果を確認することで、次の加工に向けた改善点が見えてくることもあります。最適な結果を得るために、ツールパスの見直しと微調整を行うことが成功の鍵です。

Autodesk FusionならABKSSにご相談ください

ABKSSは、Autodesk Fusion(Fusion360) の導入支援やサポートを行っており、企業の製造プロセスを支援しています。CAD/CAMソフトウェアの選定から、カスタムツールの作成、導入後のサポートまで、専門的なサービスを提供しています。疑問や相談があれば、ぜひお気軽にお問い合わせください。

おわりに

Autodesk Fusion(Fusion360) は、設計から製造までのプロセスを一貫して管理できる強力なツールです。

本記事では、基本操作から実践的な加工手法までを解説しましたが、実際のプロジェクトに応じてさらに詳細な設定が求められることもあります。Autodesk Fusion(Fusion360) の活用を通じて、効率的な製造フローを構築しましょう。

こちらもおすすめです