切削加工とは?加工種類から加工機、工具の特長を詳しく解説

切削加工は、材料を削ることで特定の形状や仕様を実現する加工方法の一つであり、金属加工から樹脂加工まで幅広い材質に対応できる点が特徴です。高度な精密部品が必要とされる分野で、多岐にわたる応用がされています。

本記事では、切削加工とは何か、その種類、加工機、工具の特長をご紹介します。

このような方におすすめの記事です

- 切削加工の基礎知識を知りたい方

- 切削加工機や工具について知りたい方

- 切削加工機や工具の選定に迷っている方

目次[非表示]

切削加工とは

切削加工とは、樹脂や金属などの素材を工作機械で削り出して目的の形状に整える加工手法です。この方法は「除去加工」に分類され、図面に基づいた形状を1つずつ高い精度で仕上げることができます。

切削加工は主に2つの方法に大別されます。一つは「旋削(旋盤加工)」、もう一つは「転削(フライス加工)」です。旋削では、加工対象を高速で回転させ、そこに工具を当てることで加工を行います。一方、転削では回転する工具を加工対象に当てて加工を進めます。

一般的に、旋削は円筒形や丸みを帯びた形状の加工に適しており、転削は角ばったブロック形状を削り出す際に用いられます。

切削加工では、「切削」と「送り」という2つの動作が組み合わさっています。「切削」は素材を削り取る動きで、「送り」は工具や加工対象を移動させて新たな部分の切削を可能にする動きです。この2つを繰り返すことで、素材が目的の形状へと仕上げられます。

旋削加工や旋盤加工との違い

こちらでは混同されやすい「旋削加工」「旋盤加工」について説明していきます。

切削加工は広い範囲の加工技術をカバーする一方で、旋削加工はその中の特定の技術を指し、旋盤加工はその実行に使用される旋盤を基点にした加工方法のことを指します。

切削加工(Cutting) |

金属などの材料を削り取ることで形状を整える加工方法の総称です。この方法には「旋削」「フライス加工」「研削加工」などが含まれます。 |

旋削加工(Turning) |

切削加工の一種で、工作機械の一つである旋盤を使用して行います。材料を回転させながら、切削工具を材料に接近させて材料の表面を削り取ることで、円形や円筒形の形状を作り出します。 |

旋盤加工(Lathe Machining) |

旋削加工と同義で使われることが多いですが、厳密には旋盤を使った加工全般を指す場合があります。これには旋削の他に、「ボーリング(内径加工)」「スレッディング(ねじ切り)」なども含まれることがあります。 |

主な切削加工の種類

切削加工には多くの種類が存在し、それぞれに特徴や用途があります。切削加工の種類を理解することで、適切な方法を選ぶことができます。

これから、主要な切削加工の種類とそれぞれの特徴について詳しく見ていきましょう。

①旋削加工(Turning)

旋削加工(Turning) は、旋盤という機械を使い、回転する材料をバイトという切削工具で削る加工法です。主に円筒形の部品を外径、内径、端面などを加工します。

旋削加工は、高い精度が求められる部品に適しており、特に自動車部品や機械部品など、精密な円筒形部品の製造に広く利用されています

加工中は材料が回転し、バイトがその外側や内側を切削するため、均一で滑らかな表面仕上げが可能です。

②フライス加工(Milling)

フライス加工(Milling) は、回転する工具(エンドミル)を使用して材料を削る方法で、特に平面や溝、複雑な形状の加工に適しています。工具が回転しながら材料に沿って動き、削り取ることで、多様な形状や構造物を作り出すことが可能です。

フライス盤やマシニングセンタで行われ、平面加工だけでなく、斜面や曲面など多様な形状に対応できるため、さまざまな部品製作に用いられます。製造業や金属加工業で特に重宝されています。

③穴あけ加工(Drilling)

穴あけ加工(Drilling)は、ドリルを用いて材料に穴を開ける基本的な加工法です。ボール盤やマシニングセンタで行われ、通し穴や止まり穴を精密に加工することが可能です。特に、部品同士の接続や固定に必要なボルトやネジ用の穴を開ける際に使用されます。

穴の大きさや形状はドリルの選択によって調整可能で、材料の種類や硬度に応じたドリルを使用することで、安定した加工が実現します。

主な切削加工機の種類

切削加工機は、様々な部品や製品を高精度に加工するための重要な機械です。ここでは代表的な切削加工機の種類について詳しく解説します。

切削加工機にはいくつかの主要な種類があり、それぞれ特定の用途や特長を持っています。それぞれの機械についてメリットとデメリットを理解することで、適切な機械選定が可能になります。

①5軸加工機

「5軸加工機」は、複雑な形状の部品を高精度かつ効率的に加工するための装置です。

通常の3軸加工機では対応が難しい幾何学形状にも、5軸加工機は5つの自由度を持つため対応できます。これにより、加工精度が向上し、複数の設定変更を必要としないため生産効率も大幅に高まります。

特に、航空機のエンジン部品や医療機器の複雑な部品製作において、5軸加工機は不可欠です。精密な加工が求められる部品の製作で重要な役割を果たします。

②旋盤

「旋盤」は、主に円筒形の素材を回転させながら切削するための機械で、バイトと呼ばれる工具を使って外径や内径の加工、ネジ切りなどを行います。金属製のシャフトやパイプ状の部品を精密に加工することができ、回転運動による高精度な切削が特徴です。

特に、旋盤は一貫して安定した精度を保ちながら加工できるため、金属加工や機械部品の製作に広く使用されます。旋削を通じて均一で滑らかな仕上げを実現できるのも大きな利点です。

③フライス盤

「フライス盤」は、主に回転する工具を使用して、材料に対して多角的に切削加工を行う機械です。特に平面や溝、複雑な形状を高精度で加工するのに適しており、自動車部品や機械装置の部品など、多様な製品に対応できます。

フライス盤の利点は、加工対象の部品が複雑な形状を持つ場合でも、エンドミルなどの工具を使って効率的に削ることができる点です。様々な形状の部品を一台の機械で精密に加工することが可能です。

④マシニングセンタ

「マシニングセンタ」は、多機能を備えた切削加工機で、フライス、穴あけ、タップ加工を一度のセットアップで行えることが特徴です。このため、生産効率が非常に高く、複数の加工工程を一貫して進めることが可能です。

機械部品など、複雑な形状を持つ製品の製作にも適しており、CNC制御により高精度な加工が可能です。各工程の段取りを減らすことでコスト削減や納期短縮が図れるため、現代の製造業で重要な役割を果たします。

⑤ボール盤

「ボール盤」は、穴あけ加工に特化した機械で、垂直な穴を正確に開けるのに使用されます。

ボール盤を使用することで、材料に対して精密な穴を開けることができ、特に金属加工や木工製品のダボ穴作成に適しています。

安定した設置と固定が可能であるため、連続して同じ位置に正確に穴を開ける作業が容易に行えます。簡単な操作性と安定した加工精度から、DIYプロジェクトから産業用途まで幅広く使用されている定番の加工機械です。

主な切削工具の種類

切削工具は、工作機械に取り付けて使われる刃物の総称です。

「バイト」「エンドミル」「ドリル」「フライス」「タップ」「リーマ」などの種類があり、それぞれが特定の加工作業に適しています。 こちらでは、代表的な切削工具の種類について紹介します。

①バイト

「バイト」は、切削加工で素材を削るための重要な工具です。

旋盤などの加工機に取り付けられ、素材に直接接触して切削を行います。バイトの種類や材質、形状は加工精度に大きく影響し、特に精密な部品を製作する際には、精度の高いバイトが必要です。

例えば、硬度の高い素材を加工する際には、特定のコーティングが施されたバイトが使用されます。適切なバイトを選ぶことで、加工の精度が向上し、効率的な作業が可能となります。

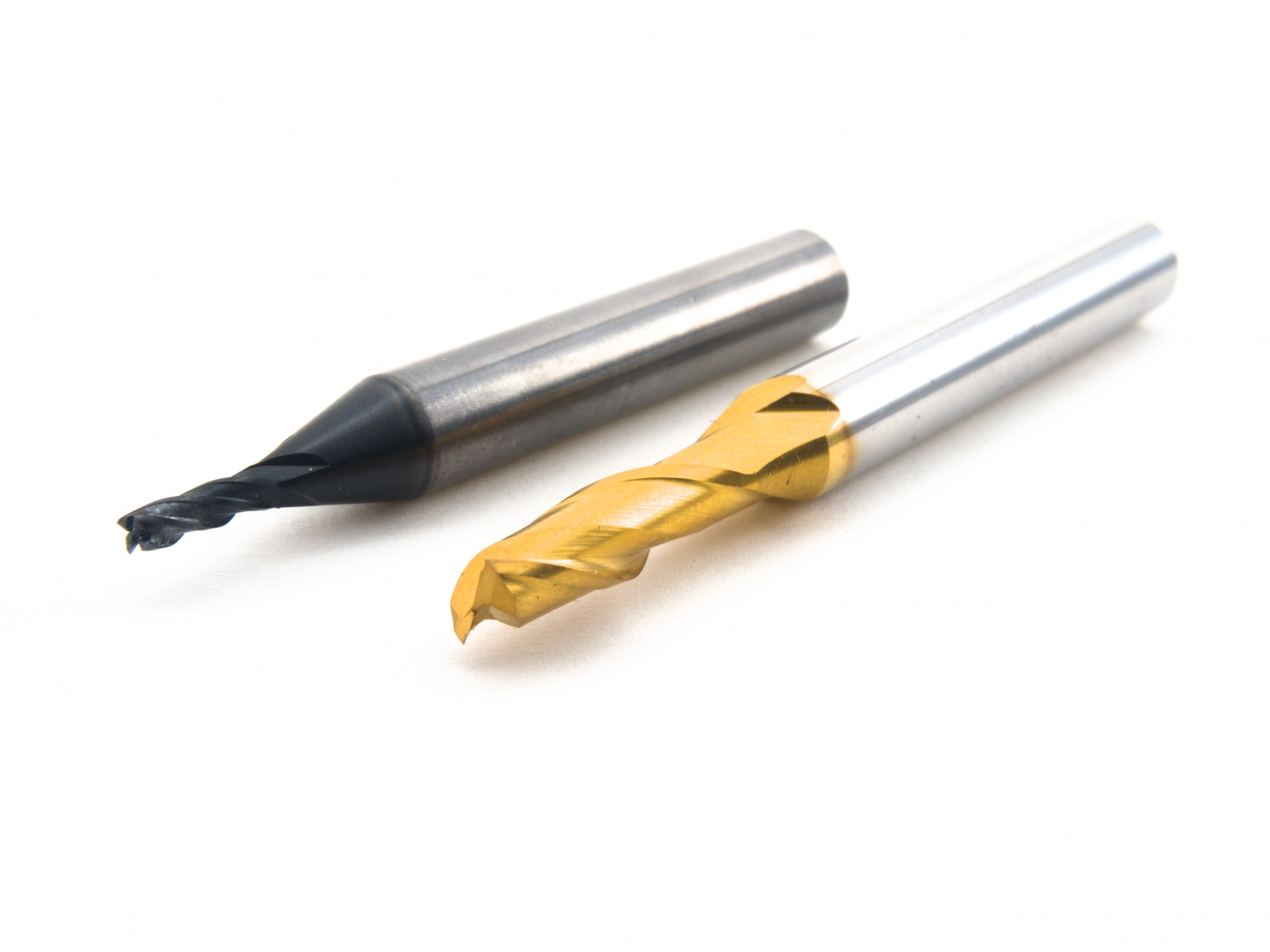

②エンドミル

「エンドミル」は、フライス盤やマシニングセンタで使用され、複雑な形状の加工に適した多刃工具です。平面、溝、ポケット、曲面など、さまざまな形状を高精度で削り出せるため、自動車部品や航空機部品の加工に広く利用されています。

特に、エンドミルは多方向から材料を削ることが可能で、複雑な内部形状の部品に効果的です。加工の際には、適切な工具選定や加工条件の設定が重要で、これにより加工精度と表面の仕上がりが向上します。

③ドリル

「ドリル」は、穴あけ加工に使用される代表的な切削工具です。金属、木材、プラスチックなど、さまざまな材料に対して正確な穴を開けることができ、手持ちの電動工具や工作機械に取り付けて使用されます。

ボルト用の下穴や通し穴を開ける際によく利用され、DIYや工業製品の加工でも広く使われています。ドリルビットの材質や形状を選定し、適切な回転速度や切削条件を設定することで、加工の精度と効率が向上し、工具の寿命も延ばせます。

切削加工を行う時の注意点

切削加工は、作業の過程で注意を払わなければならない点がいくつか存在します。こちらでは切削加工を行う際の注意点について説明します。

切削加工時の摩擦抵抗

切削加工では摩擦抵抗の管理が重要で、これが不適切だと工具の寿命や加工精度に悪影響を及ぼします。摩擦が大きいと工具が早く摩耗し、高精度な加工が難しくなります。

これを防ぐためには「加工速度」「切削液」「適切な工具選定」がポイントです。CNC加工などで条件を細かく調整することで、摩擦を最適化し、工具寿命や加工精度を向上させることができます。

切削加工時の速さ

切削速度は加工の効率や品質に大きく影響します。適切な速度を選ぶことで、工具の摩耗を防ぎ、仕上がりの精度を高めることができます。

素材に応じた速度設定が重要で、例えば、アルミニウムは高速、ステンレスは低速での加工が推奨されます。これにより、工具寿命の延長と美しい仕上がりが実現し、製造コスト削減にも繋がります。

切削加工のことならABKSSにご相談ください

CADCAMの導入には、設計、製造プロセス、材料の特性などに関する技術的な知識が求められます。CADCAMを効果的に活用していくためには、まず経験豊富な専門家に相談してみることをおすすめします。

ABKSSは、40年以上製造業の業務改善をサポートしてきた実績があります。お客様の課題をていねいにヒアリングし、豊富な選択肢の中からベストな解決案をご提案させていただきますので、どうぞ安心してご相談ください。

おわりに

本記事では、切削加工の基本概念、さまざまな加工方法や機械、使用する工具の特徴、および注意点について詳しく解説しました。切削加工の知識を実務に活かし、適切な方法とツールを選んで効率的で高品質な部品製作を目指しましょう。

こちらの記事もおすすめです