バリ取りとは?目的から手法まで|Autodesk Fusionを活用した効率化

「バリ取り」とは、金属や樹脂などを加工する際に生じる余分な突起物を取り除く工程を指します。

本記事では、まずバリの基礎知識や発生メカニズムについて解説し、続いてさまざまなバリ取り手法を詳しく紹介します。

さらに、設計段階でのバリ抑制の工夫や、適切な工具の選び方、機械化・自動化の事例についても取り上げます。加えて、Autodesk FusionのCAM機能を活用したバリ取り工程についても解説します。

このような方におすすめの記事です

- 製造業や加工業でバリ取り工程の効率化を考えている方

- バリの発生メカニズムや抑制方法を学びたい方

- 適切なバリ取り工具や自動化手法を知りたい方

- Autodesk FusionのCAM機能に興味がある方

- バリ取りの基礎知識を習得したい方

▼FusionのCAM機能を体系的に習得する2日間集中講習も随時開催中です。

目次[非表示]

バリの基礎知識

バリとは何か

「バリ」とは、素材を切削・研削、あるいは成形する際に生じる不要な突起物のことです。

一見すると小さな凸部に見えますが、組立不良や表面仕上げの悪化を引き起こす原因となることがあります。

さらに、作業者や使用者が触れると怪我のリスクがあるため、仕上げの問題にとどまらず、安全性の観点からも重要な課題となります。

バリの形状や大きさは、素材や加工方法によって大きく異なります。 例えば、金属板を切断した際に発生する鋭利な端面のバリや、樹脂成形品で見られる溶融樹脂のはみ出しなど、多岐にわたります。

JIS規格でのバリの定義

バリの取り扱いはJIS規格でも定義されており、製品の精度や安全性を阻害する可能性のある突起として、許容範囲を定めることが推奨されています。

バリが残ったままの状態では公差範囲を逸脱し、製品そのものの適合性が低下する恐れがあります。

そのため、設計図や仕様書の段階でバリに関する公差や処理基準を明記し、品質基準を満たすように対策を講じることが大切です。

バリが引き起こすトラブルとリスク

バリが放置されると、機能面では組み付け不良や摩耗促進などの問題を引き起こし、表面品質の悪化に伴う外観不良や性能低下にもつながります。

また、作業者や使用者が引っかけたり切り傷を負ったりする危険性があり、安全性から見ても極めて重要な項目です。製品の信頼性と安全性を確保するためには、バリ取り工程を適切に行うことが必要不可欠です。

バリが生じるメカニズム

切削・研削加工によるバリ生成

「切削」や「研削」は、刃物や砥石が素材を削り取ることで成形を行う手法です。

これらの工程では、切りくずが素材端部に引っかかったり、切れ残りが局所的に残留することでバリが形成されます。

切削速度や刃の摩耗、加工側面の剛性など、さまざまな要素が複合的に作用してバリが生じるため、最適条件を模索してバリの発生を軽減させることが重要です。

せん断加工によるバリ生成

「打ち抜き」や「曲げ加工」など、せん断を伴う成形工程でもバリはつきものです。

パンチとダイの制御が甘い場合や、加工材料の変形が大きい場合に端部へ逃げた素材がバリとなって残ってしまいます。

短い生産サイクルで大量に加工するプレス工程では、金型摩耗によってバリが増えることも多く、定期的な金型メンテナンスや交換が重要な課題となります。

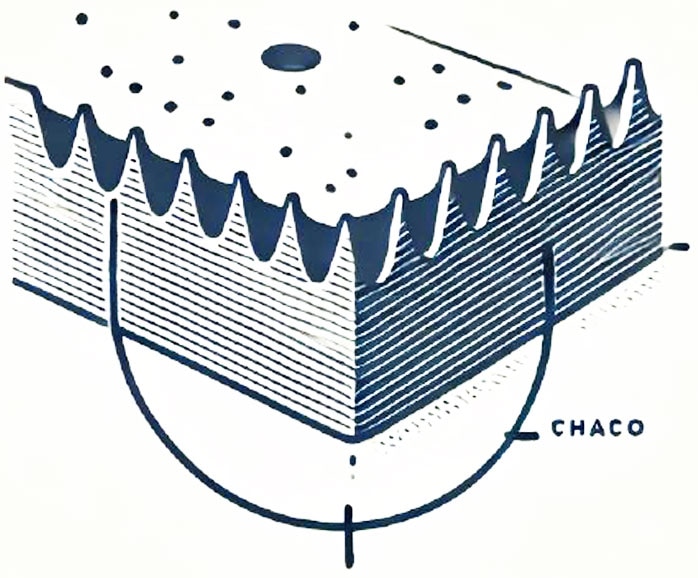

鋳造・射出成形などの成形加工でのバリ生成

「金属の鋳造」や「樹脂の射出成形」においては、金型の合わせ面から素材がはみ出してバリが形成されます。

シール性を高めた金型を用いても、わずかな隙間や圧力により溶湯や樹脂が漏れ出してしまうことがあります。

成形品の形状が複雑になるほど合わせ面も増え、バリの発生ポイントが増加するため、設計段階から金型構造を検討し、合わせ精度を向上させる対策が求められます。

バリの種類と特徴

切削バリの主な種類

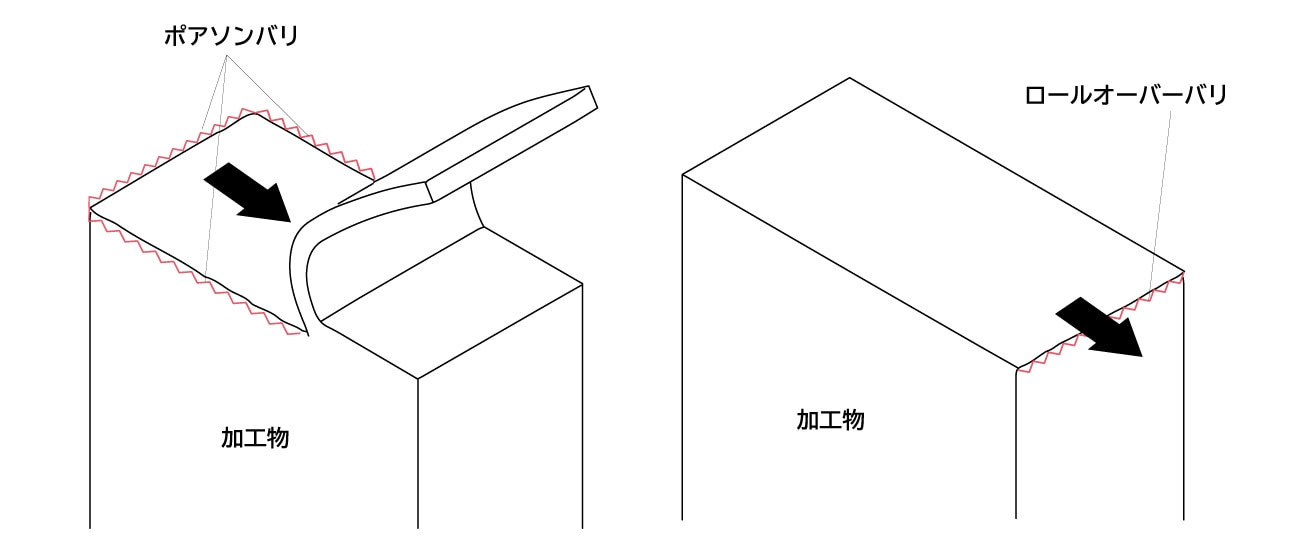

切削バリの代表例としては「ポアソンバリ」「ロールオーバーバリ」「引きちぎりバリ」などがあります。

- ポアソンバリ:素材が塑性変形を起こしてエッジ部が盛り上がる形状。

- ロールオーバーバリ:切削面の一部が連続的にたわむような形で巻き上がります。

- 引きちぎりバリ:切削力が大きく加わって荒々しい断面を形成し、引き裂きながら残るので除去が難しく、表面粗さにも影響を及ぼすため注意が必要です。

プラスチックやレジンで生じるバリ

プラスチックやレジン加工におけるバリは、樹脂の収縮や流動特性が大きく影響します。

射出成形時のゲート付近や合わせ面から溶融樹脂がはみ出して薄い膜状のバリとなることが多く、金属と比べるとやわらかく取りやすいものの、部品形状や表面仕上げによっては除去時に二次欠陥を生じる場合があります。

そのため、バリ取り過程での力加減や工具選択がより繊細に考慮される傾向にあります。

金属加工で生じるバリ

アルミやスチールなどの金属加工で発生するバリは、素材の硬度や延性によって形状や大きさが異なります。

アルミのように柔らかい素材はバリが大きくめくれ上がりやすく、スチールのように硬度の高い素材はやや鋭利で丈夫なバリが生成されることが多いです。

金属ごとの特徴を把握しておくことは、適切な工具や加工条件の設定につながり、効率的なバリ除去と品質向上に大きく寄与します。

バリを抑制する方法

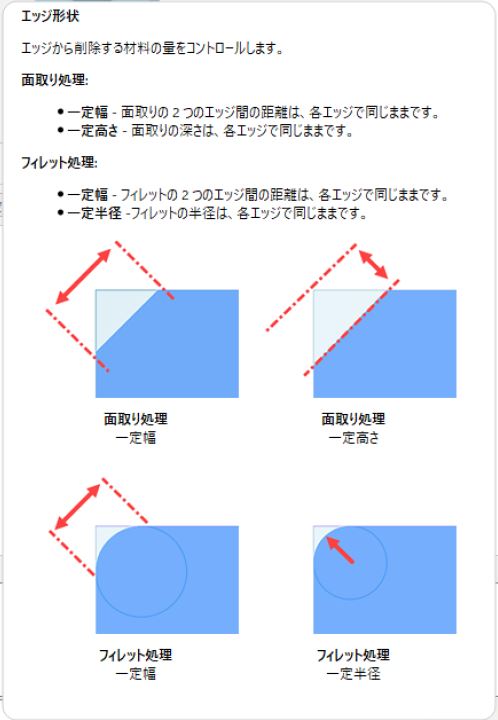

設計段階でのバリ対策

バリを最小限に抑えるには、設計段階でエッジ部の形状や公差設定を見直すことが有効です。

たとえば、角を丸める処理やバリが発生しにくいように金型合わせ面を工夫しておくことで、製品形状そのものがバリ発生を誘発しにくくなります。

製品の最終用途を見越した形状設計は、後工程でのバリ取り作業を大幅に削減し、効率的な生産を実現するための基本的な戦略です。

切削・研削条件の最適化

切削速度や送り量、研削時の砥石選定などを最適化することで、バリの発生を抑えることができます。

過度な切り込み量や送り量は大きなバリを招きやすく、逆に不十分な条件設定では加工時間が長引き、工具の摩耗リスクも高まります。

試作や評価を通じて、実際の素材や形状に合った条件を割り出すことが、バリ軽減と生産効率向上を両立する鍵となります。

金型精度の向上を通じたバリ抑制

金型の合わせ精度や表面粗さの管理を徹底することで、成形時に発生するバリを大幅に減らすことができます。

特に金型の摩耗や傷が進行すると、合わせ面から材料が漏れ出しやすくなり、バリの発生が増加してしまいます。

定期的なメンテナンスや補修、必要に応じた金型交換は、結果的に量産ラインの安定稼働と品質確保につながる重要な作業といえます。

バリ取りの方法と使用工具

手作業によるバリ取り(ヤスリ・カッター・バリ取りバー)

手作業によるバリ取りは、細かい調整が可能でコストが低いため、特に小規模な加工や試作品の仕上げに適しています。

代表的な手作業のバリ取りには、「ヤスリ」「カッター」「バリ取りバー」などが使用されます。

- ヤスリ:金属や樹脂の細かなバリを削るのに適した方法で、滑らかな仕上げが可能。スキルが必要で、大量生産には不向き。

- カッター:樹脂や薄い金属のバリを素早く削るのに適した方法。手軽だが刃の摩耗や削りすぎには注意が必要。

- バリ取りバー:円形のバリや穴の内側など、複雑な形状のバリ取りに適した工具。短時間で処理できるが、刃の交換が必要。

機械加工によるバリ取り(専用機・自動研磨装置など)

量産を目的としたバリ取りには「バレル研磨」や「自動研磨装置」などの専用設備が有効です。

一度に多数の部品を処理でき、作業者の負担を軽減し、バリ取りの均一性を高めます。

近年ではロボットを搭載した装置によるバリ取り自動化が進んでおり、精確なツール制御と一定品質の保持により、生産性向上とコスト削減を同時に実現する事例が増えています。

バリ取りブラシやホイールの活用

「回転ブラシ」や「研磨ホイール」を用いたバリ取りは、複雑な形状をもつ部品に対しても効率的に表面を処理できる方法です。

ブラシの硬さや材質、回転速度を調整することで対象部品に合わせた仕上がりを実現できます。

また、ブラシ内部に研磨剤を含ませることで、バリ取りと表面処理を同時に行うことも可能となり、仕上げ工程の時間短縮に貢献します。

熱処理・薬品処理によるバリ取り

熱を利用してバリ部を融解または脆くし、破断させる方法や、薬品を用いて特定部位を除去する方法があります。

特に樹脂や特定の金属では、化学反応をコントロールして不要部分を取り除くなど、特殊なアプローチが有効です。

ただし、処理条件を誤ると製品そのものを変質させかねないため、慎重な管理と確認が求められます。

研磨砥粒・ショットブラストによる表面加工

多数のワークを同時に処理する必要がある場合、「ショットブラスト」や「研磨砥粒」を使った一括処理が有効です。

バリ取りと同時に表面を均一に仕上げられるため、外観品質を高めながら大量生産に対応可能です。

ただし、適切なメディアの選定や処理時間管理ができていないと、バリが残ったり逆に製品表面が過度に削れたりするリスクがあるため、作業手順の確立が欠かせません。

Autodesk FusionのCAM機能とは?

近年、バリ取り工程でもデジタルツールの活用が進んでいます。

中でも、Autodesk FusionはCAD設計とCAM機能を統合した3Dソフトウェアで、設計データをもとにすぐに加工シミュレーションやツールパスの生成が可能です。

この機能により、バリ取りプロセスを仮想環境で検証・最適化し、実機でのトライ&エラーを最小限に抑えられます。

■Autodesk Fusionの特長

- CAD/CAM/CAE/PCB設計が一体化したクラウドベースの3Dソフト

- 設計から加工、解析まで一本でカバーできる統合ソリューション

- リーズナブルなクラウド利用プランを提供

■Autodesk Fusionの標準CAM機能

Autodesk Fusionでは、以下の加工機能が標準搭載されています。

- 2.5次元加工

- 3次元加工

- 割出し5軸加工

- 旋盤加工

■拡張機能(Machining Extension)

さらに、「Machining Extension」を使用すると、以下の高度な加工が可能になります。

工具を置換(ツールパスを再計算せずに使用する工具を置き換えします)

ツールパストリム機能

自動バリ取り機能

急斜面と緩斜面(急斜面は等高線を作成+緩斜面は走査線/スキャロップを作成)

同時4軸加工・同時5軸加工

① 圧倒的なコストパフォーマンス

Autodesk Fusionは、高機能なCAMをリーズナブルに導入できる点が大きな魅力です。

特に以下のような方にとって、大きな導入メリットがあります。従来の高額なCAMシステムと比べ、手頃な価格で導入できるだけでなく、機能面でも充実しているため、多くの業種で導入メリットを享受できます。

- 既存のミッドレンジCAMを利用している方(コスト削減・機能統合が可能)

- マシニングセンタなど、新規に工作機械導入を検討している方

- CAMを未導入の機械加工業者の方(低コストでCAMを活用可能)

- 3Dプリンターを活用し、治具製作を検討している方

② 使いやすさと直感的な操作性

Autodesk Fusionは、誰でも操作しやすく、覚えやすいインターフェースを備えています。

導入企業からも「簡単に使いこなせる」と高評価を得ています。CAM初心者でも扱いやすく、スムーズに業務へ導入できるため、生産性の向上にも貢献します。

特に以下のポイントが、初心者からプロフェッショナルまで幅広く支持される理由です。

- 直感的で分かりやすい設定方法(初心者でもすぐに操作可能)

- 自由にカスタマイズできる操作性(ワークフローに合わせて最適化)

- 加工原点の設定が簡単(作業の手間を削減)

- 加工パスのシミュレーション機能を搭載(エラーを事前に確認)

- 設計変更に柔軟に対応できるCAD統合型ツール(一貫したワークフローを実現)

③ 高い汎用性とクラウド連携

Autodesk Fusionは、単なるCAMソフトにとどまらず、クラウドベースでのモノづくりを可能にする高い汎用性を備えています。

関係会社とのデータ共有や管理がスムーズに行えるため、モノづくりのプロセスを加速させることができます。

- CAMだけでなく、CAEやPCB設計など、3Dソフトウェアとして幅広く活用可能

- クラウド上にデータを保存でき、設計データをそのまま加工に移行可能

- 設計変更が発生しても、最新データにすぐアクセスでき、即座に加工へ反映

- 「パブリックリンク」機能により、Fusionを持っていないユーザーでも3Dモデルをビューアーで確認可能

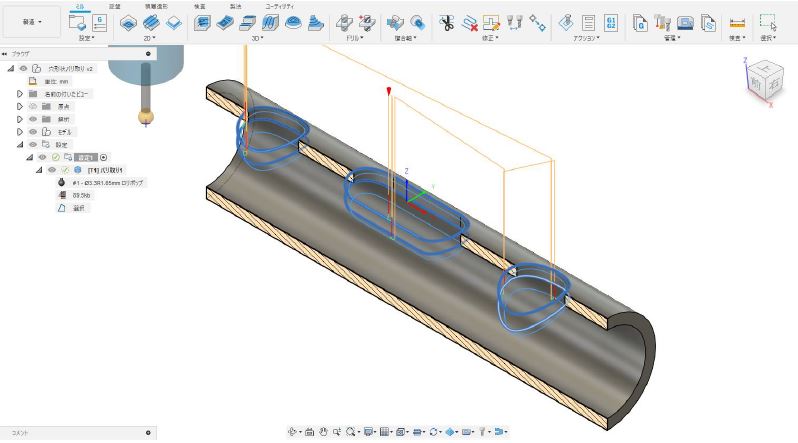

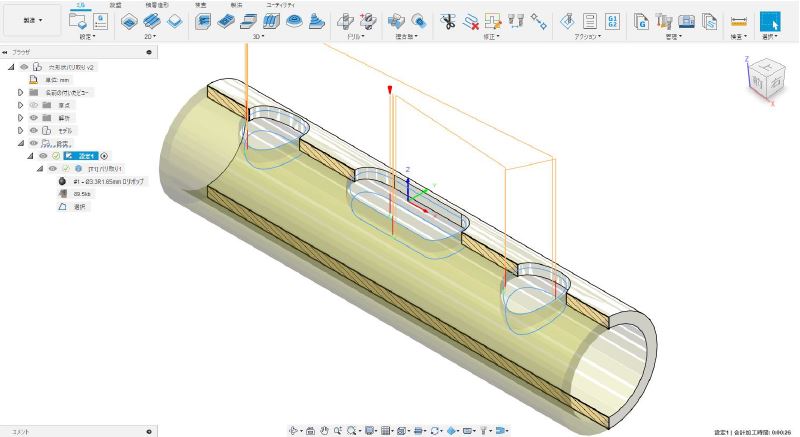

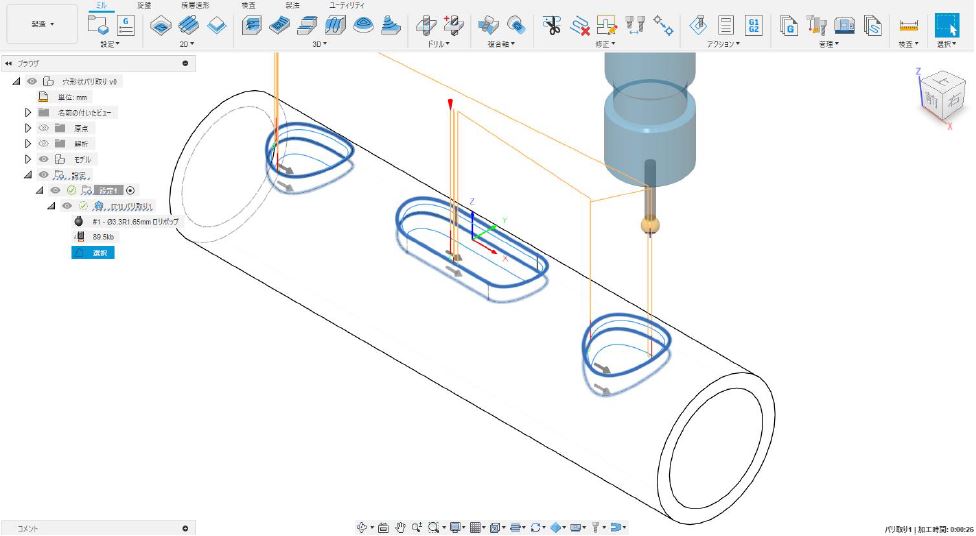

Autodesk Fusionのバリ取り機能

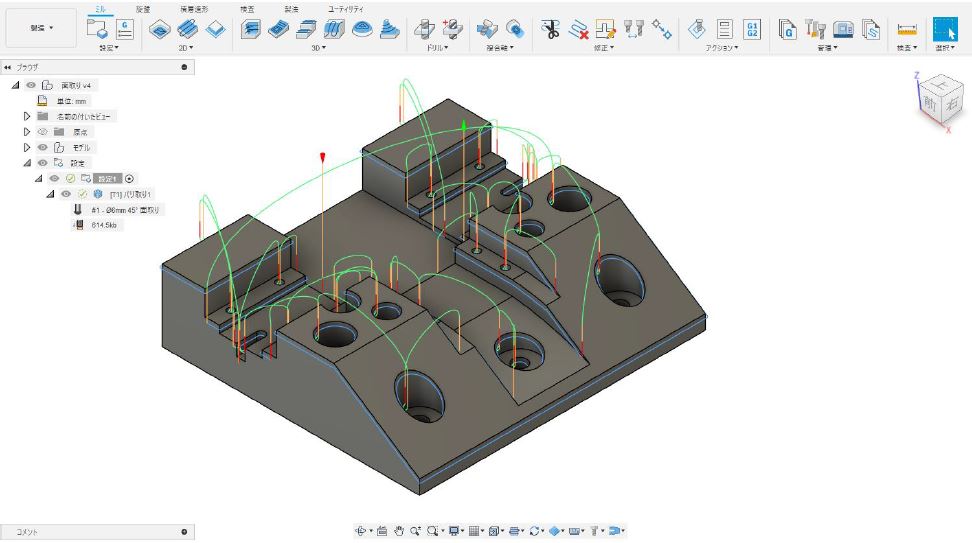

Autodesk Fusionには、さまざまな加工パターンを作成できるツールパス生成機能が搭載されています。

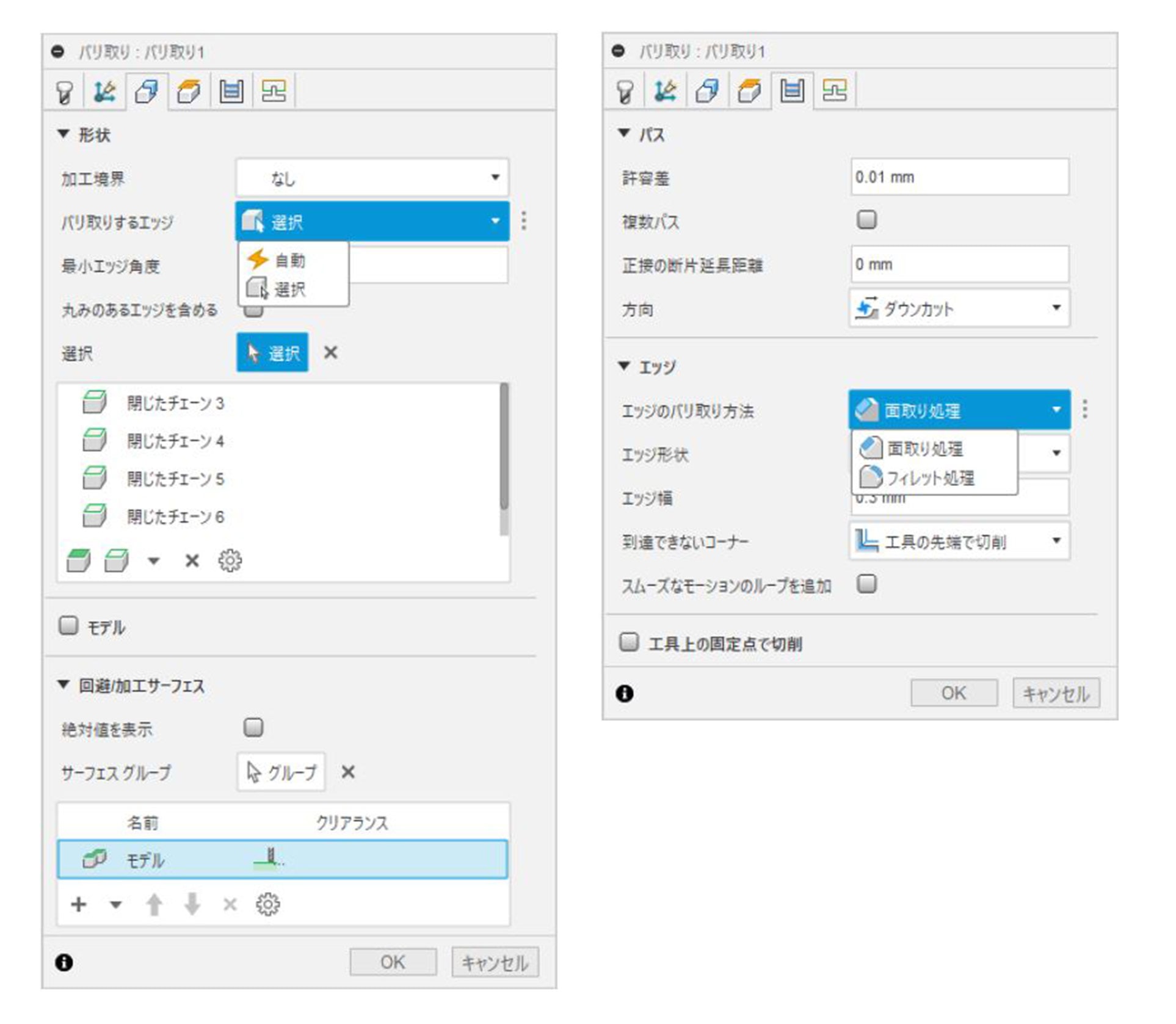

バリ取り機能は「Machining Extension」に含まれるオプションとして利用可能です。

この機能は、3Dモデルの鋭角なエッジやバリを自動検出し、除去するためのものです。平面・傾斜面・曲面の外部エッジを認識し、最適なツールパスを自動作成します。

これにより、手作業での調整を減らし、作業時間を短縮できるため、生産性の向上につながります。

従来の手作業と比較して、バリ取り工数を90%削減できるため、特に複雑形状の部品を扱う生産現場で高く評価されています。

さらに、最新のアップデートでは、AIを活用した工具経路最適化アルゴリズムが追加され、加工時間がさらに15%短縮されました。

バリ取り加工の設定は、自動・手動の選択が可能なため、用途に応じた柔軟な対応ができます。

Autodesk Fusionのこれらの機能を活用することで、高品質かつ効率的なものづくりが実現します。

ロリポップカッターを活用したバリ取り

ロリポップ(球状のカッター)を選択工具として使用すると、穴あけ加工後に発生するバリを自動で処理するツールパスを作成できます。

具体的には、穴の入り口(穴口元)や出口(抜け側)にできるバリを効率よく取り除くことが可能です。

バリ取りツールパスは、直角に交差する穴(直交交差穴)、細長い穴(長穴交差穴)、斜めに交差する穴(斜め交差穴)など、さまざまな形状の穴に対応できます。

従来の方法では、それぞれの穴の形状に応じたバリ取り工程が必要でしたが、ロリポップカッターを使用すれば、一つの工具で幅広い穴径や形状に対応でき、作業の手間を大幅に削減できます。

さらに、自動で最適なツールパスを生成するため、オペレーターが手作業でバリ取りの指示を細かく設定する必要がなくなり、作業時間の短縮や効率向上につながります。

その結果、生産サイクルの短縮に貢献し、加工現場の作業負担を軽減することができます。

kuwasikuha

バリ取りを行うメリット

品質向上と歩留まり改善

バリを除去した製品は表面仕上げが向上し、組立時のトラブルが少なくなるため歩留まりも改善されます。

また、不良品率が減少すると、リワークや素材の無駄が減り、全体的なコスト削減につながります。製品の寸法精度が保たれることで信頼性が高まり、顧客からの評価向上にも大きく寄与します。

作業時間の短縮・コスト削減

痛いバリを取り除かないと、後工程の組立や検査で手戻り作業が発生しやすくなります。

事前にバリ取りがしっかり行われていれば部品のフィット感が増し、組み付けや検査工程のスムーズさにつながります。

また、バリによる不具合が減少することで製造ラインの停滞も少なくなり、総合的な生産効率の向上を実感できるでしょう。

作業者の疲労軽減と安全性の向上

バリがある状態での部品取り扱いは、手を切ったり引っかけたりするリスクを伴うため、作業者にとって負担の大きい工程となります。

バリ取りを徹底することで怪我のリスクを減らすことができ、作業者の精神的ストレスも緩和されます。

安全環境の確保は、作業効率だけでなく従業員満足度や企業イメージの向上にもつながる大切な取り組みです。

おわりに

「バリ取り」は製品品質や安全面において欠かせない工程であり、適切な方法を選択し、工具やソフトウェアを活用して効率化を図ることが重要です。

加工方法や素材に合わせてバリを抑制し、適切なバリ取りを行うことで、歩留まり改善や作業者の安全確保など多くのメリットが得られます。

設計段階から加工工程、最終検査までバリの発生と除去を意識した体制を整えることが、長期的に安定した製品供給につながります。

さらに、Autodesk Fusionのような統合ソフトウェアを活用すれば、デジタル化と連携した高効率なバリ取りプロセスを構築できるでしょう。

Autodesk Fusionは、コストパフォーマンス・使いやすさ・高い汎用性の3つの特長を兼ね備えたCAMソフトです。特に、クラウドとの連携により、より効率的な製造環境を実現できる点が大きなメリットです。

高機能なCAMをリーズナブルに導入したい方、業務効率化を進めたい方は、ぜひAutodesk Fusionの活用を検討してみてください!