3Dプリンタで作れるもの・作れないもの|ジャンル別活用事例15選

近年、3Dプリンタは試作用途にとどまらず、製造現場や設計部門、医療・研究分野など、企業の実務においても活用が広がっています。一方で、作れるものには得意・不得意があり、用途や材料選びによって成果が大きく左右される点には注意が必要です。

本記事では、3Dプリンタで作れるもの・作れないものを整理し、ジャンル別の活用事例を15選ご紹介します。

このような方におすすめの記事です

- 3Dプリンタを検討中の方

- 3Dプリンタを始めたばかりの方

- 3Dプリンタで何を作れるのかイメージが湧きにくい方

目次[非表示]

まず知っておきたい3Dプリンタの特徴と基礎知識

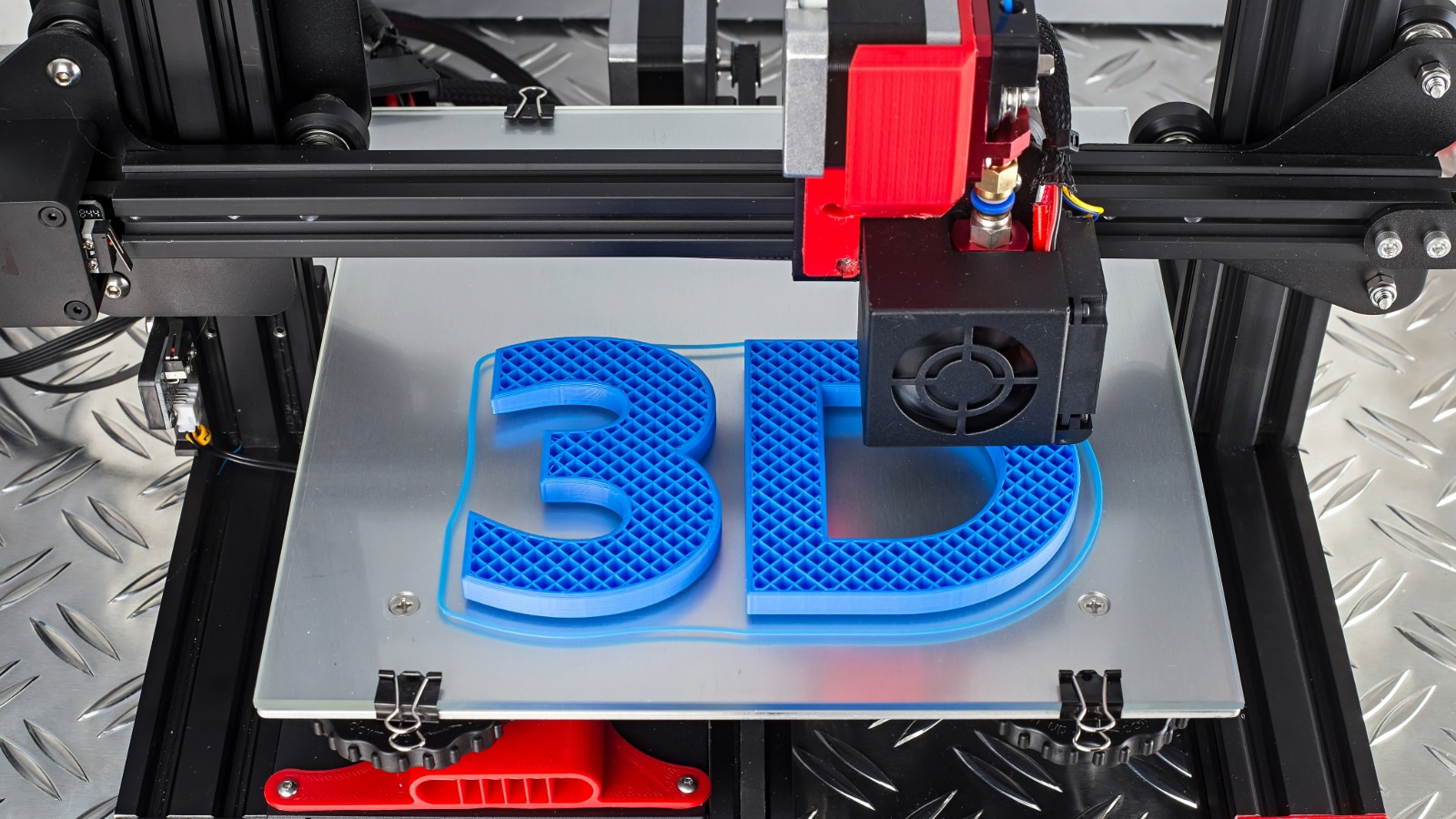

3Dプリンタは、デジタル上で作成した3次元データをもとに、材料を一層ずつ積み重ねて立体物を造形する装置です。

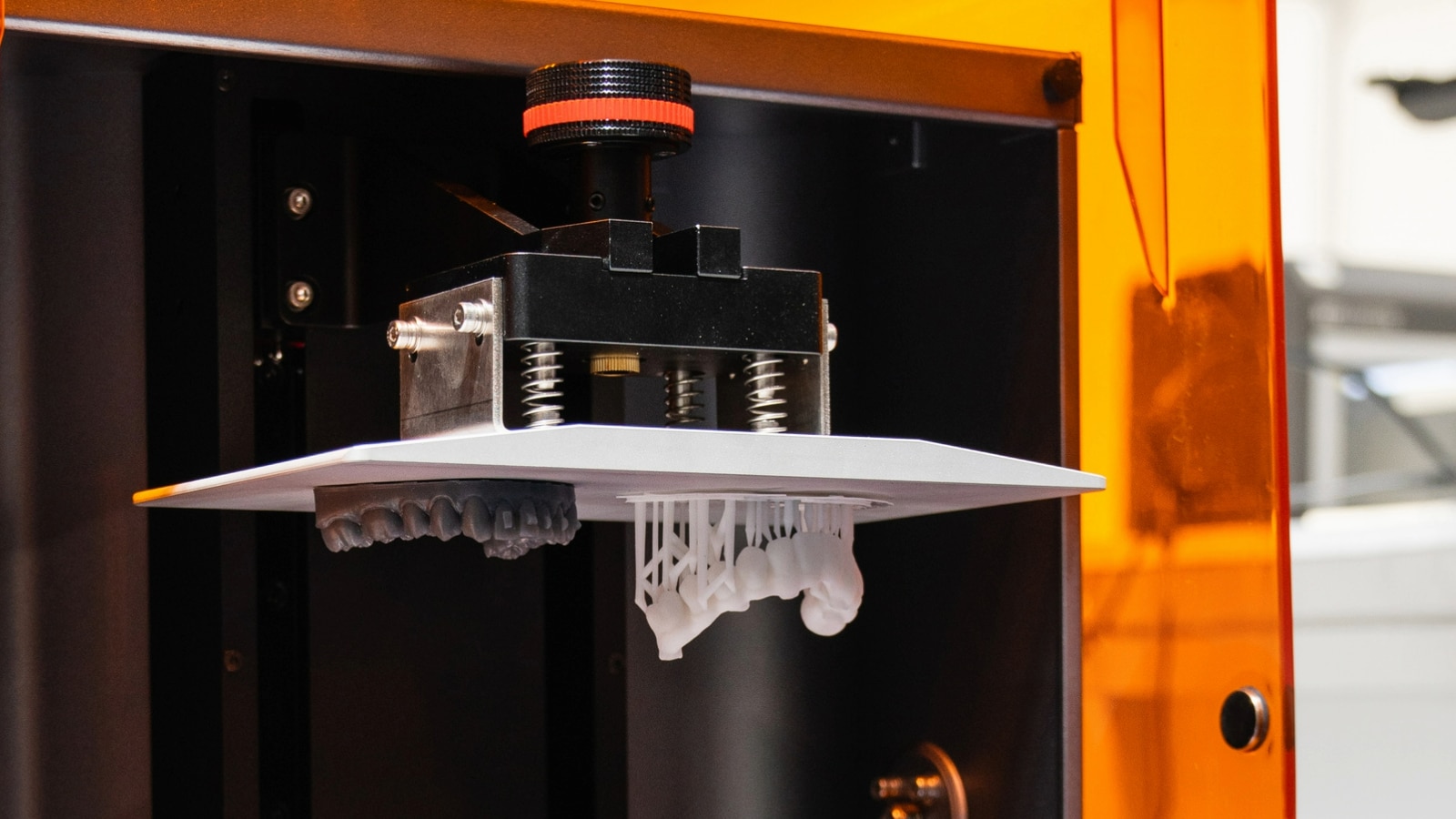

代表的な造形方式には、FDM(熱溶解積層方式)、SLA(光造形方式)、SLS(粉末焼結方式)などがあり、それぞれ対応できる素材や造形精度、表面の仕上がり、強度に違いがあります

使用できる素材も、樹脂をはじめ金属、木材やカーボンを混合した材料まで幅広く、近年では透明樹脂によるクリアパーツの製作も可能になっています。

家庭用や個人向けの3Dプリンタは、小物や試作品、補修部品などの少量製作に適しており、業務用途では大型装置や金属造形が求められる場面もあります。

3Dプリンタで作れるもののジャンル別活用例

①実用品・小物雑貨の製作

3Dプリンタで比較的簡単に作れる代表例として、ドアストッパーやペンスタンド、スマートフォンホルダー、インテリア雑貨、キーホルダーといった実用品や生活小物が挙げられます。サイズが小さく構造もシンプルなため、初心者でも取り組みやすい分野です。

色や形状を自由にカスタマイズできる点も大きな特長で、使用環境や用途に合わせた設計が可能です。必要な機能に絞った設計から始めれば、造形時間や調整の手間も抑えられ、実用性の高い成果物を得やすくなります。

また、破損した小物の補修パーツを自作できる点も魅力です。既製品が入手しにくい場合や微調整が必要なケースでも、必要な数だけ出力できるため、無駄を抑えた運用が可能になります。

②試作・検証にも使われるホビー・フィギュア

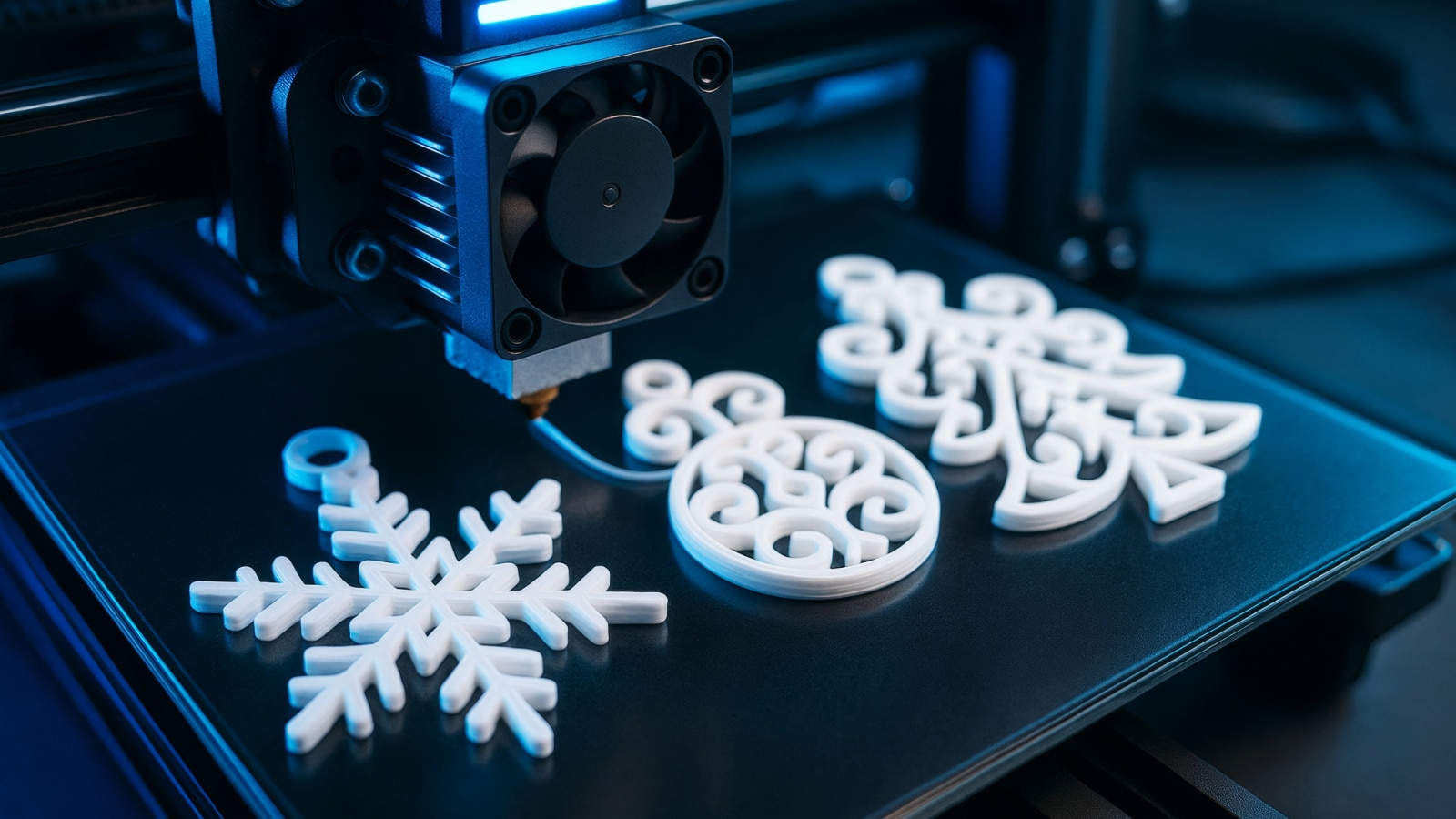

ホビー分野においても、3Dプリンタは造形の自由度が高い点から、フィギュアや模型制作で広く活用されています。試作品を出力し、細部を修正しながら完成度を高めていけるため、理想の形状を段階的に追求できるのが大きな強みです。

個人でゲーム用コマやジオラマパーツを制作・カスタマイズするケースも多く、素材選びによって表現の幅が広がります。特に光造形方式を用いれば、滑らかな表面や透明パーツの再現も可能です(※研磨など後処理が必要な場合があります)。

さらに、3Dモデルのデータをオンラインで共有するコミュニティも活発で、制作者同士がデータを公開・改良しながら共同制作を進める文化が根付いているのも特徴です。

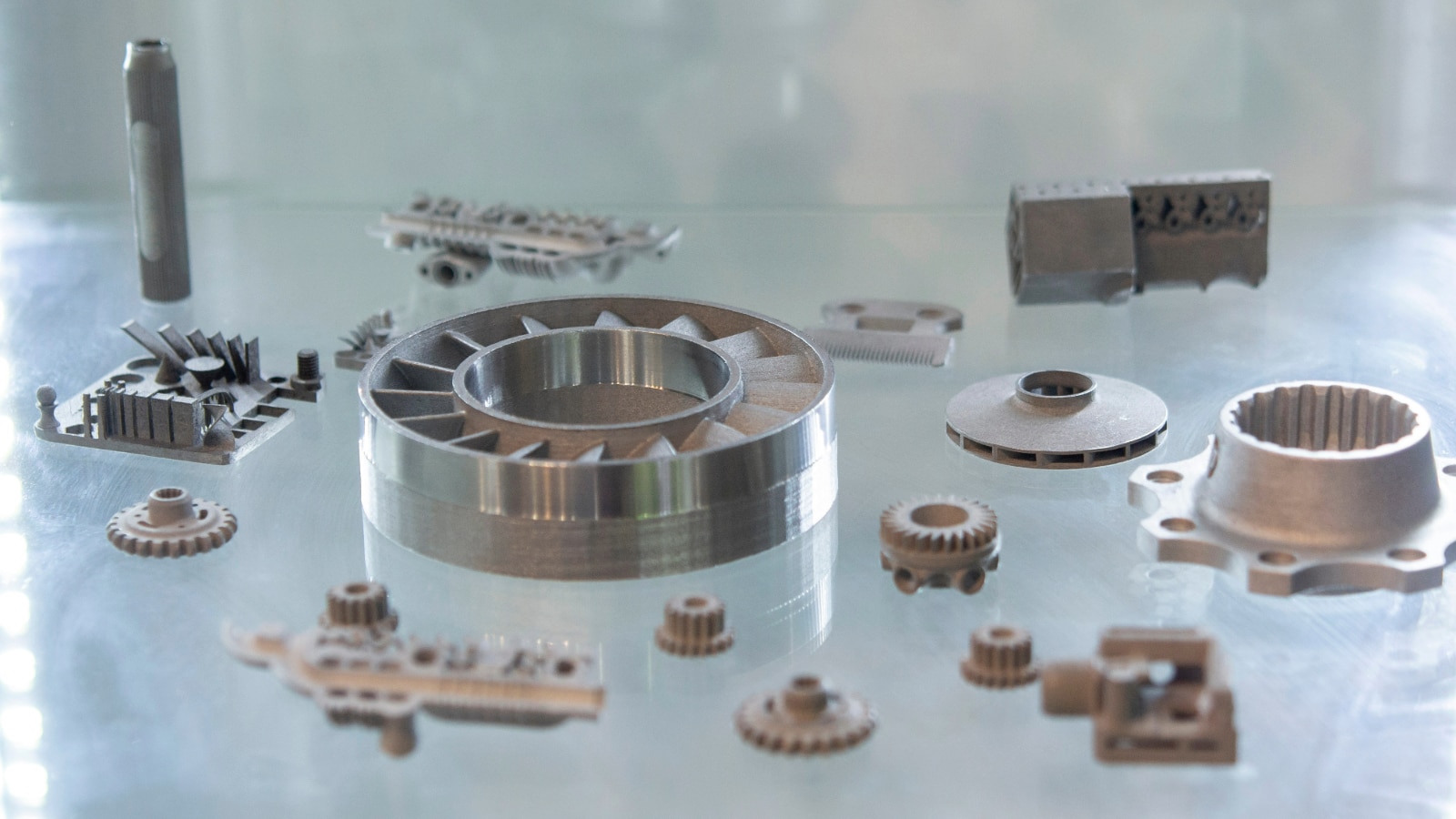

③工業・製造業で活躍する治具・補助工具・部品

製造業の現場では、組立や加工に使用する治具や補助工具を3Dプリンタで内製する動きが広がっています。従来は外注や金属加工が必要だった特殊形状の工具も、樹脂や金属対応の3Dプリンタを活用することで、短期間かつ低コストで試作・製作が可能です。

特に少量多品種生産の現場では、必要な数量だけを柔軟に作れる点が大きな利点となります。在庫リスクを抑えつつ、ラインの改善や作業効率向上につなげることができるでしょう。

また、実際の使用環境を想定した状態で形状や強度を検証しやすい点も特徴です。フックやジョイントといった小型部品から、一定の強度を求められる部品まで、用途に応じた素材と方式を選べば現場で実用的な成果物が得られます。

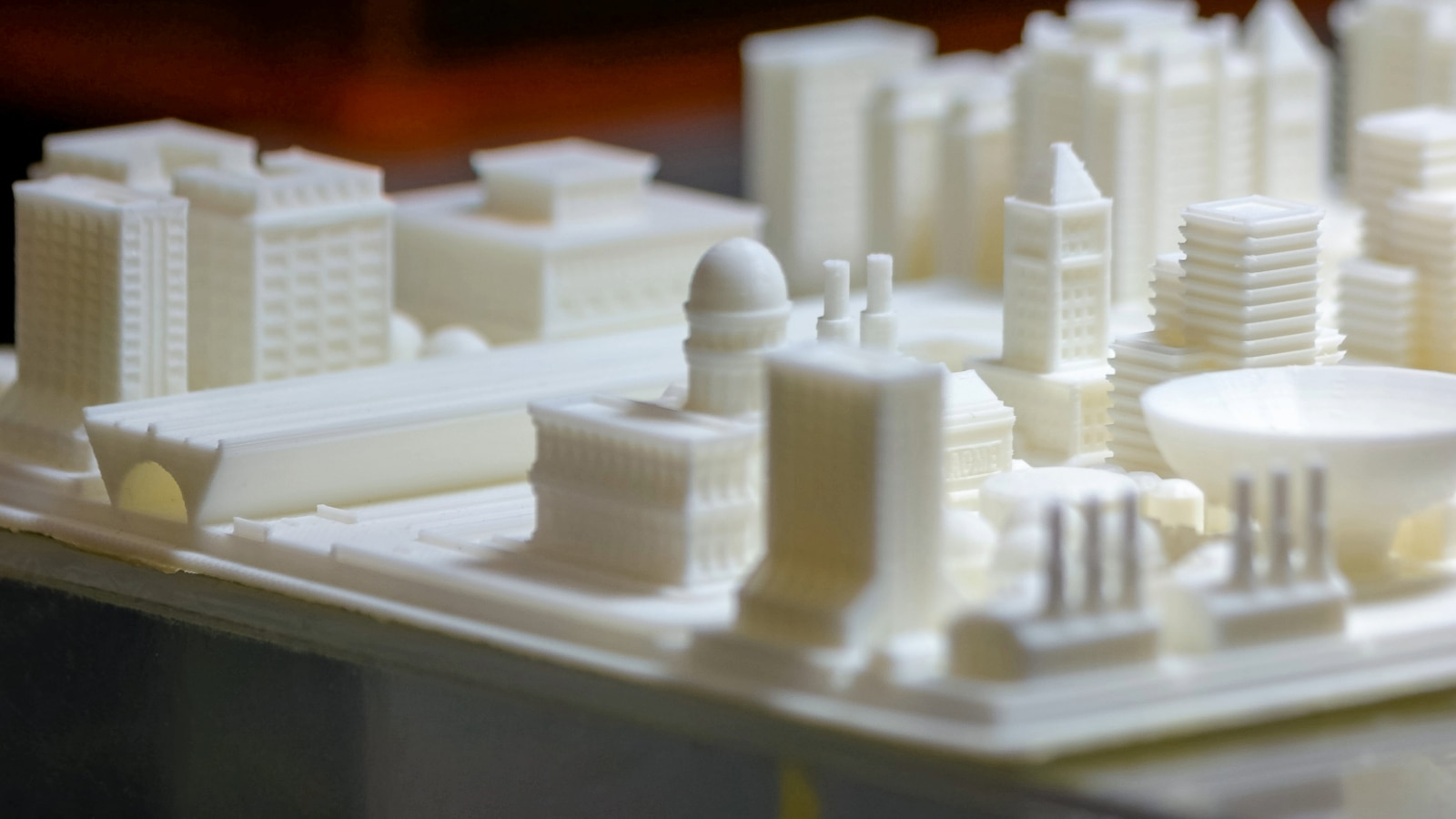

④建築・設備分野で使われる現場特化型パーツ

建築や設備分野では、建物模型や配管部品、空調用ダクト部品など、現場に合わせてカスタマイズされたパーツを作る用途で3Dプリンタが活用されています。複雑な形状を正確に立体化できるため、図面だけでは把握しにくい構造も視覚的に確認しやすくなります。

設計段階での検証や関係者への説明が円滑になる点もメリットです。建築模型の一部を拡大して作成し、提案資料として活用するケースもあり、従来の手作業に比べて工数を削減しながら精度の高い表現が可能になります。

さらに、現場で必要となる交換用パーツを随時出力することで、調達時間や在庫管理の負担を軽減できる点も、3Dプリンタ活用の強みといえるでしょう。

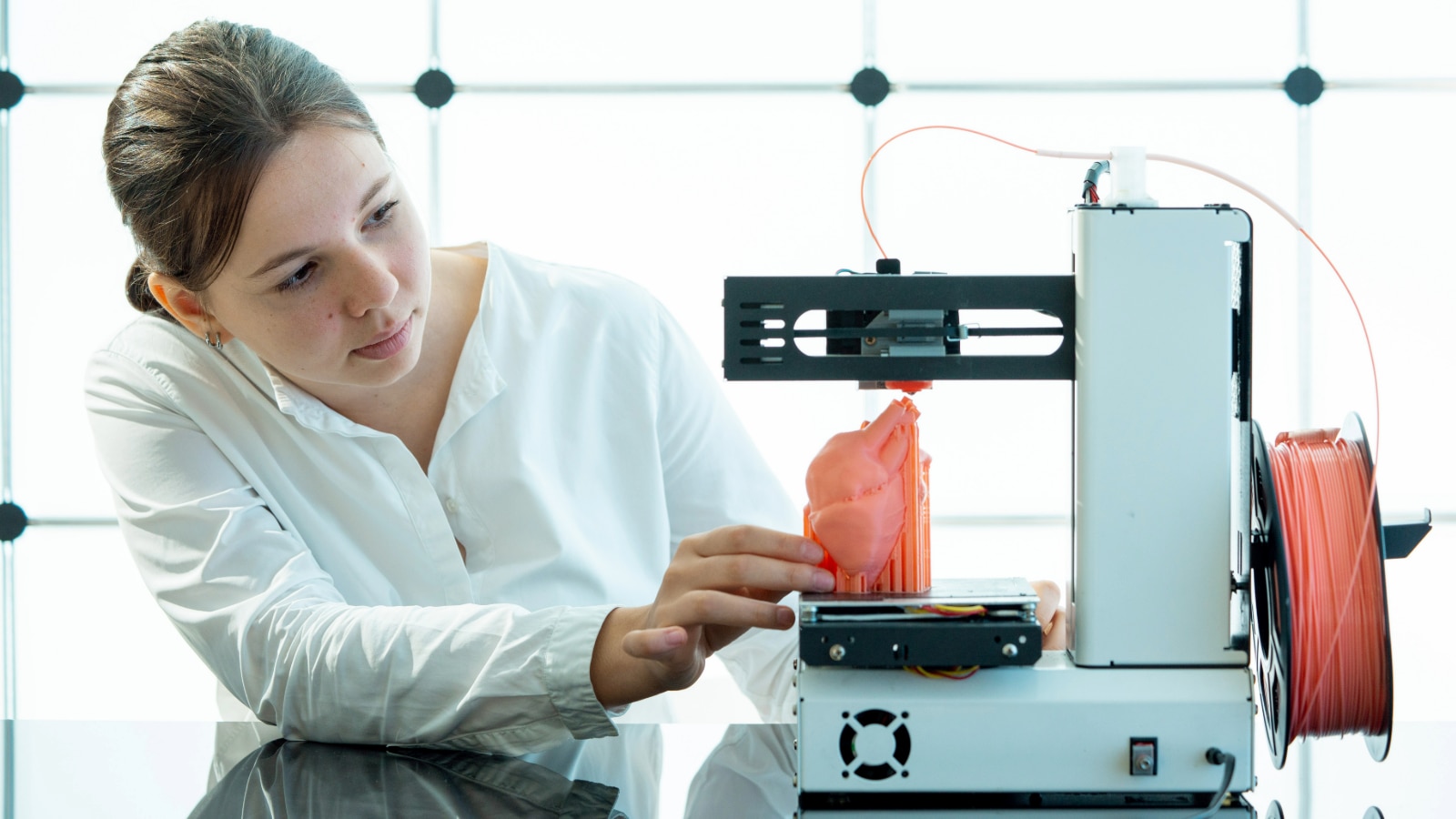

⑤医療・研究・技術検証で活用される実務向けモデル

医療分野では、患者の骨や臓器の形状データをもとに、手術シミュレーション用の立体モデルを3Dプリンタで製作する事例が増えています。2D画像では把握しにくい複雑な構造も、立体モデルを用いることで正確に理解でき、手術計画の精度向上につながります。

また、研究開発や技術検証の分野でも、試作を迅速に繰り返せる点が評価されています。独自形状の検証モデルや新素材を用いたプロトタイプなど、従来は時間やコストが課題だった工程も効率化が可能です。

一方で、医療・研究用途では安全性や精度が特に重要となるため、素材や出力方式の選定には慎重さが求められます。

⑥教育・社内研修・説明用途に役立つ教材・検証モデル

教育現場や社内研修では、3Dプリンタを使った立体教材や検証モデルが活用されています。

実際に手に取れる模型を用いることで、図や写真だけでは理解しにくい構造や仕組みを直感的に把握できる点が大きな利点です。

例えば、機械部品や建築構造の断面模型を出力し、内部構造を可視化することで理解を深める方法があります。

受講者が触れながら学ぶことで、知識の定着や学習意欲の向上も期待できます。企業研修においても、新製品の構造や組み立て手順を3Dモデルで再現する事例が増えており、映像資料では伝えきれない質感や寸法感を共有できる点が評価されています。

3Dプリンタで作れるもの15選|活用レベル別一覧

【初級】まずはここから作れるもの5選

初級者向けの代表的なアイテムとして、小型のオブジェや簡単なフィギュア、キーホルダー、文房具ホルダーなどが挙げられます。形状が単純でサポート材の除去も比較的容易なため、3Dプリンタの操作に慣れるステップとして最適です。

さらに、造形データは既存の無料データをダウンロードして出力する方法もあります。まずは複雑なモデリングなしでプリント工程を体験し、素材やプリンタの特性を把握するのが良いでしょう。

小物を何度か出力していくうちに、徐々に各方式ごとの得意分野やパラメータ設定のコツがわかってきます。こうしたトライ&エラーを通じて、次のステップに必要な基礎知識が身につくでしょう。

① ケーブルホルダー・配線固定具

ケーブルホルダーや配線固定具は、形状がシンプルで造形サイズも小さく、3Dプリンタ初心者でも取り組みやすいアイテムです。配線の太さや設置場所に合わせて寸法を調整しやすく、出力結果を見ながら改善する練習にも適しています。

② フック・スタンド・簡易ホルダー

壁掛け用フックや卓上スタンドなどの簡易ホルダー類も、初級者向けの定番です。荷重のかかり方や積層方向を意識することで、強度の違いを体感できます。実用性が高く、完成後すぐに使える点も魅力です。

③ 小型ケース・カバー類

小型ケースやカバー類は、寸法精度やフタのはまり具合など、設計と造形の関係を学びやすい題材です。既存のデータを出力してみたり、少しずつ寸法を変えたりすることで、3Dプリンタの特性を理解する助けになります。

④ ノブ・つまみ・ハンドル部品

ノブやつまみ、ハンドル部品は、回しやすさや握りやすさといった形状の違いを試しやすいパーツです。小型ながら実用性があり、積層ピッチや表面仕上がりの影響を確認する練習にも向いています。

⑤ 仕切り・スペーサーなど補助パーツ

仕切りやスペーサーなどの補助パーツは、寸法さえ合えばすぐに使えるため、造形結果を評価しやすいアイテムです。厚みや形状を変えて出力することで、材料使用量や造形時間の違いを把握することもできます。

【中級】業務で実用しやすいもの5選

中級レベルでは、プロトタイプや機能を持った実用品、教育用教材など、少し複雑な設計や後処理が必要なものに挑戦できます。例えば分割して印刷した部品を組み合わせる構造や、機械的な可動部分を含むモデルなどが対象になります。

必要に応じて塗装や研磨、サポート材の丁寧な除去などの後処理が発生し、本格的な仕上げ作業が求められます。

一方で、この段階でもまだ素材や造形方式の選び方次第では失敗のリスクがあります。耐熱性や強度を要する場合は素材選定が難しくなり、正確な寸法精度を保つには各種パラメータの調整が不可欠になります。

⑥ 作業用治具・位置決めガイド

組立作業や加工工程で使用する治具や位置決めガイドは、現場ごとの条件に合わせた微調整が必要になることが多くあります。3Dプリンタを使えば、実際の作業フローを想定しながら形状を確認・修正でき、短期間で使いやすい治具を試作できます。

⑦ 検査・測定用の補助パーツ

検査工程で使用する当て具や測定補助パーツも、3Dプリンタと相性の良い分野です。対象物に合わせた専用形状を出力し、測定時の安定性や再現性を事前に検証することで、検査精度や作業効率の向上につながります。

⑧ 設備・装置向けブラケット

設備や装置に取り付けるブラケット類は、設置環境や配線条件によって形状が左右されます。3Dプリンタを活用すれば、干渉や取り回しを確認するための試作モデルを作成でき、本製作前に課題を洗い出すことが可能です。

⑨ 試作部品・形状確認モデル

製品化前の形状検討や寸法確認を目的とした試作モデルは、3Dプリンタの代表的な活用例です。例えば靴のソール形状やインソール構造なども、履き心地や形状バランスを検証するモデルとして出力することで、設計の方向性を素早く確認できます。

⑩ 配線・配管用の専用カバー

配線や配管を保護する専用カバーは、現場ごとに寸法や形状が異なることが多い部品です。3Dプリンタで試作を行えば、実際の設置状況に合わせたフィット感や干渉の有無を確認でき、設計修正を効率的に進められます。

【上級】設計力・運用力が求められるもの5選

上級レベルでは、金属素材や特殊樹脂を扱う高度で専門的な3Dプリンタの活用が中心となり、強度や耐久性が求められる工業用部品や医療機器向けモデルの製作も可能になります。高価な設備や専門的な設計知識が必要になる一方、製作できる対象や用途の幅は大きく広がります。

例えば金属3Dプリンタを用いれば、歯車やエンジン部品といった機構部品の試作が行え、複雑な内部構造や一体成形にも対応できます。従来の切削加工では難しかった形状を実現できる点も魅力です。

医療分野や建築業界など、厳密な寸法管理や高い機能性が求められる領域では、高度なノウハウと高性能な3Dプリンタが必要不可欠です。

⑪ 機構確認用の組み立てモデル

ギアやヒンジ、スライド機構など、動きのある部品を組み合わせた確認用モデルが該当します。例えばフタの開閉構造や可動アームの動作確認を行い、干渉や引っ掛かりがないかを実物で検証するために使われます。

⑫ 複数部品からなる試作パーツ

筐体と内部部品、固定用ブラケットなど、複数の部品を組み合わせて使う試作パーツが該当します。例えば小型装置の外装と内部フレームを別々に出力し、組み立て時の収まりや作業性を確認する用途です。

⑬ 医療現場向けの治具・補助具

手術器具を置くための専用スタンドや、処置時に位置を固定するための補助具などが例として挙げられます。実際の使用感やサイズ感を確認する目的で造形され、形状検証や現場での動線確認に活用されます。

⑭ 医療・研究用の検証モデル

CTやMRIデータをもとにした骨モデルや臓器モデルなどが代表例です。例えば手術手順の検討や研究用の構造確認を目的として出力され、複雑な形状を立体的に把握するために使用されます。

⑮ 説明・検証用の高精度モデル

製品内部の構造を見せるためのカットモデルや、寸法関係を正確に再現した説明用モデルが該当します。営業提案や社内レビューの場で使われ、図面やCGだけでは伝わりにくい構造理解を助けます。

※医療用途では、使用目的や運用条件により安全性・滅菌・法規制などの観点で慎重な検討が必要です。

3Dプリンタで作れないものとは?

大量生産が前提の製品

3Dプリンタは一つ一つ積層して造形する方式のため、量産を目的とした製品には不向きな場合があります。大量に生産するほど、従来の射出成形や金型を使った方式に比べて時間とコストがかさんでしまうからです。

そのため、大量生産よりも少量多品種生産に向いているといえます。同じ形状を安定的に大量に作るだけなら、既存の量産手法のほうが速く安価になるケースが大半です。

高い寸法精度が厳密に求められる部品

3Dプリンタでの積層造形は、素材の熱膨張や収縮、造形時の誤差などによって、微小な寸法ずれが発生することがあります。金属造形でも同様の問題があり、追加工(研磨・切削)を行う場合があります。

そのため、ミクロンオーダーの精度が求められる特殊な部品など、極度の寸法精度が必須となる場合には3Dプリンタでは対応しづらい面があります。二次加工や検査工程を経ても難易度が高くなるといえるでしょう。

強度・耐久性が極端に求められる部品

金属用3Dプリンタが登場しているとはいえ、複雑な応力がかかる部品や超高温領域で使用する部品などを造形する場合、条件によっては、鍛造・鋳造と比べて強度面で課題が出ることがあります。

複数の工程を組み合わせることで強度を補うケースもありますが、必要とされるレベルに到達できないことがあるのも事実です。そのため、最終製品としての要求強度や品質規格を十分に考慮して、製造方法を選択することが重要です。

素材特性が限定される製品

3Dプリンタで使用できる素材は多様化していますが、それでも射出成形や金属加工に比べると対応できる素材の種類は限定的です。例えば、特別な柔軟性や耐薬品性が求められる場合には、まだ選択肢が十分でない可能性があります。

また、複合素材などを扱う際には、造形条件や設備投資がさらに高価になる場合もあります。素材の特性が完全に活かしきれないと、期待した性能が得られないため、最適な製法を選ぶことが不可欠です。

3Dプリンタを使う際の注意点

「作りたいもの」から方式を選ぶようにする

3Dプリンタには大きく分けて「FDM方式(FFF/MEX方式)」「光造形方式(SLA / DLP)」「SLS方式」などがあり、それぞれ得意分野と不得意分野があります。

フィギュアのように細部の表現を重視する場合は、高解像度の光造形(SLA)が適していますが、大型かつ強度重視の造形ではFDMやSLSのほうが迅速かつ経済的です。

自分が作りたいものの素材や大きさ、用途を考えたうえで方式を検討しないと、想定外のコストや仕上げの手間が発生してしまいますので、目的に合った機種選びが重要です。

後処理・仕上げ工程が必要な場合がある

3Dプリンタの造形は、サポート材を使って複雑な形状を支えながら積層することが多く、出力後にはこのサポート材を除去する作業が必要です。また、仕上げを滑らかにするための研磨や塗装によって、造形物の印象や耐久性が大きく変わります。

こうした後処理を考慮して、設計段階からサポート材が除去しやすい形状に変更するなど、手間を減らす工夫が求められます。最終的な外観や機能を高めるためにも、後処理工程を無視できない点を理解しておきましょう。

運用ノウハウが成果を左右する

3Dプリンタの性能を最大限に引き出すには、適切な「パラメータ調整」と「メンテナンス」が不可欠です。ノズルの温度や積層ピッチ、造形スピードなどは素材やモデルの形状によって最適解が変わるので注意しましょう。

運用ノウハウが不足していると、造形不良や寸法誤差、残念な表面品質につながるリスクを高めます。継続的に知見をアップデートすることも必要です。

3Dプリンタ単体では完結しないことも多い

複雑な製品を作る場合には、造形後の穴あけやネジ切り、他の部品との組み立てなど、多くの工程が必要です。3Dプリンタだけでは実現できない加工や仕上げを施すことで、製品として完成度を高めていくケースが一般的です。

こうした追加工程を念頭に置かずにいると、期待した機能や品質を満たすために想定以上の時間やコストがかかる可能性があります。プロダクトとして仕上げるには、3Dプリンタを含めた一連の製造フロー全体を考慮することが大切です。

3Dプリンタに関するご相談はABKSSへ

ABKSSの3Dプリンタ支援サービスでは、導入前のヒアリングから方式・機種選定、現場で安定して活用するための運用設計までを一貫してサポートしています。

用途や予算、造形目的を整理したうえで最適な構成を提案し、設置・初期設定、造形条件の調整、社内向けの教育・トレーニングまで対応可能です。

また、自社でのモデリングが難しいケースや、高い精度が求められる部品、複雑形状のデータ作成についてもお気軽にご相談ください。

おわりに

3Dプリンタは多彩なものづくりを可能にする一方で、用途や目的に応じた選択と正しい運用が欠かせません。

作りたいものや求める機能を明確にし、造形方式や素材を適切に選ぶことが、活用を成功させる第一歩となります。大量生産には不向きな側面があるものの、少量多品種や試作の分野では、3Dプリンタだからこそ作れるものが数多く存在します。

複雑形状や内部構造を持つ部品など、従来工法では難しかった3Dプリンタでしか作れないものも、実用の場で価値を発揮しています。精度や強度が求められる場合には、装置性能や運用ノウハウ、後処理工程まで含めた計画的な導入が重要です。今後も3Dプリンタで作れるものの幅はさらに広がっていくでしょう。

こちらの記事もおすすめです

3Dプリンタの販売・導入支援ならABKSS