3Dプリンタの失敗原因と対処方法を徹底解説|FDM・光造形・粉末造形のトラブル例

3Dプリントは、造形方式や使用材料、デザインの工夫によって多彩な作品を生み出せる点が魅力ですが、初心者から熟練者まで思わぬ失敗に悩まされることがあります。

とくに造形環境やパラメータ設定、材料特性の理解不足などが原因になると、造形物の剥がれや割れ、ノズル詰まりなどさまざまなトラブルが起こりがちです。

本記事では、FDM・光造形・粉末造形それぞれで生じやすい失敗例を取り上げ、その原因と対策を詳しく解説します。

このような方におすすめの記事です

- 3Dプリンタを使い始めたばかりの方

- 原因の分からない失敗に悩んでいる方

- よくある失敗パターンを一通り理解しておきたい方

目次[非表示]

最初に確認したい3つのチェックポイント

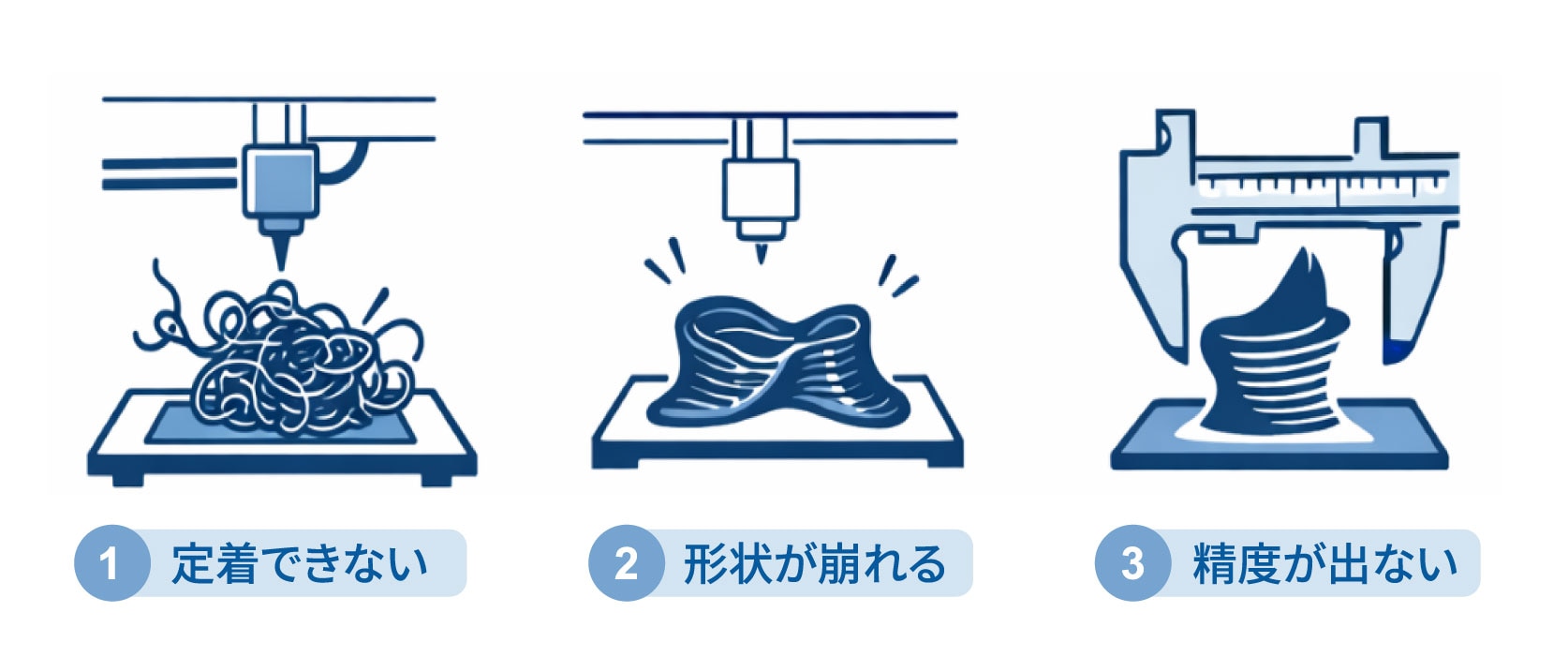

3Dプリントの失敗は「定着できない」「形状が崩れる」「精度が出ない」のいずれかに分けて考えると原因を絞りやすいです。

まずは該当する状態を確認し、方式別のトラブル例から近いケースを探しましょう。あわせて材料の状態(吸湿・劣化)と、清掃や温度などの基本条件も確認すると再発防止につながります。

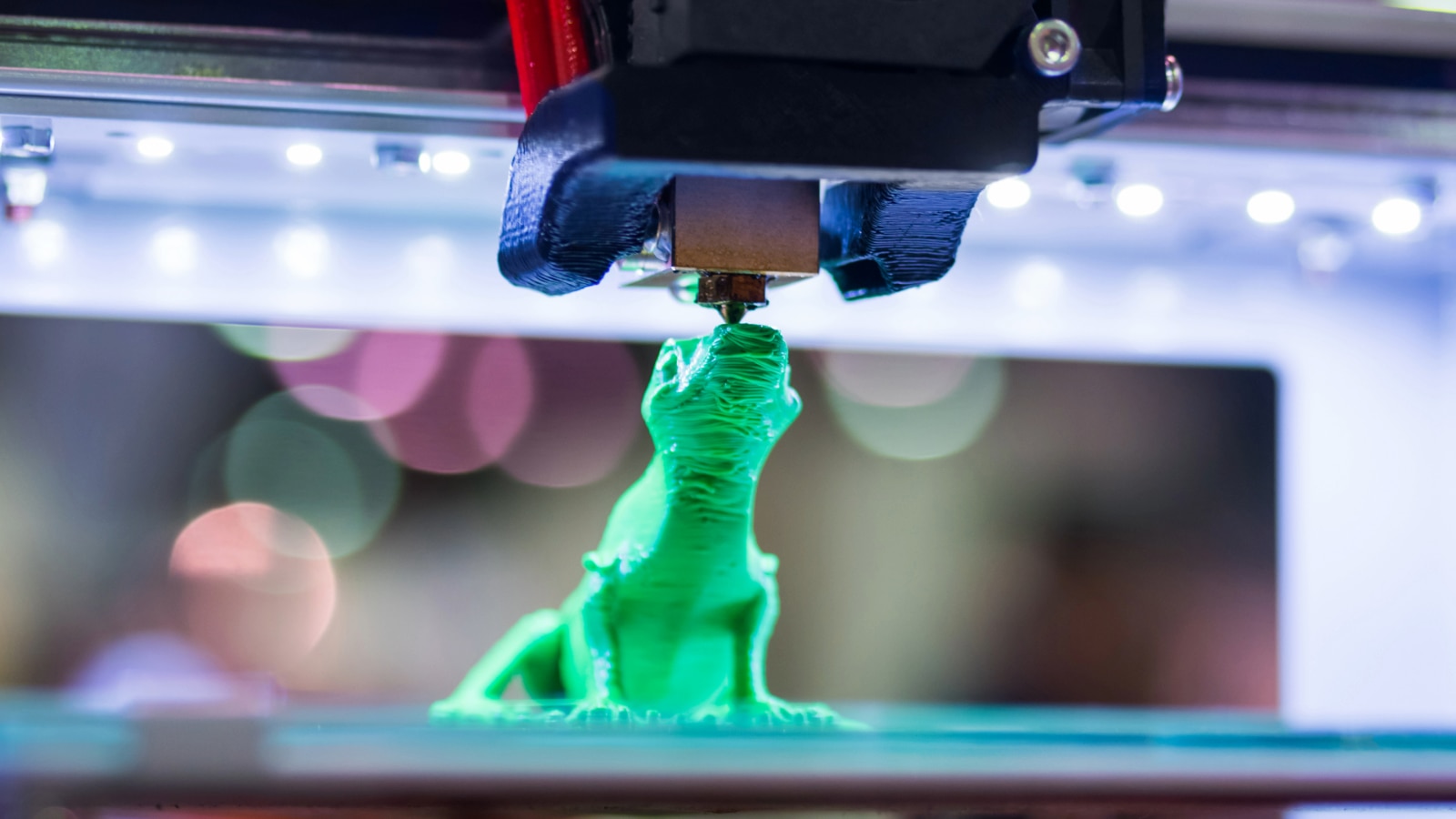

【FDM方式】よくある失敗と対策

こちらでは、FDM方式(FFF/MEX方式)でよくある失敗とその対策について詳しく解説していきます。

1. ノズル詰まり(目詰まり)

「ノズル詰まり」はFDM方式のトラブルの代表格で、フィラメントの異物混入や、高温で長時間放置して焦げて固まるケース、ノズル温度が低すぎて十分に溶けない設定などが原因です。

対策は、定期的なノズルクリーニングで予兆を見逃さないことです。材料を頻繁に切り替える場合は、ノズル交換やクリーニング用フィラメントも有効です。

2. ベッドへの定着不良

造形物が途中で剥がれる場合、多くは初層の定着不良が原因です。Zオフセットが合わずベッドとノズルの距離が適切でないと、フィラメントが押し付けられず浮いてしまいます。

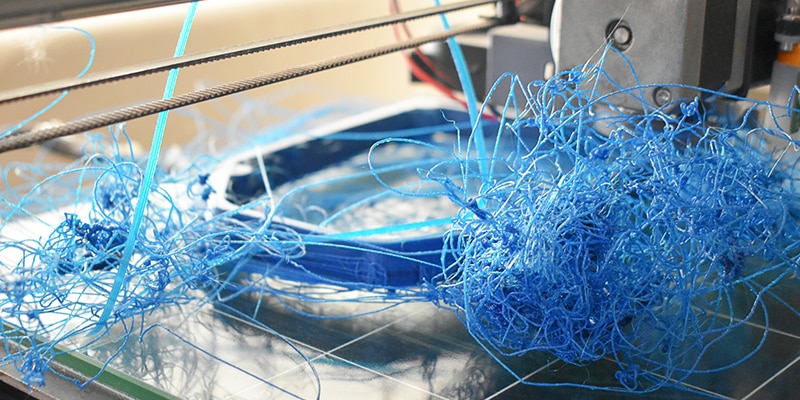

途中で剥がれたり倒れたりすると、吐出されたフィラメントが空中で絡まり、もじゃもじゃの状態(スパゲッティ化)になることがあります。

対策は、ベッドレベリングを正確に行い、ベッドシートの清掃や粘着シートを活用し、適正なベッド温度を維持することです。ABSやPCなどの高温素材は反りやすいため注意しましょう。

初層だけ速度を落として押し出し量を増やすなど、スライサーソフトの設定で付着を強化することも可能です。定着が安定しない場合は、スティックのり等で密着を補助する方法もあります。

3. レイヤーずれ(レイヤーシフト)

「レイヤーずれ」は造形途中で軸方向にずれるトラブルで、ベルトの張り不足、ステッピングモーターのステップ抜け、過度な造形速度などが原因です。発生すると造形物が歪み、修正が難しくなります。

対策は、ベルトのたるみ点検とモーターの動作確認が重要です。過熱によってステップ抜けが起こる場合もあるため、稼働時間や冷却ファンの状態も確認しましょう。

高速印刷は振動が増えるので、プリント速度は品質とのバランスで調整することが大切です。

4. 糸引き(ストリンギング)

「糸引き」はノズル移動中にフィラメントが糸状に引きずられる現象で、温度が高すぎる場合やリトラクション量不足で発生しやすいです。

対策はリトラクション設定の見直しで、移動前にフィラメントを適度に引き戻すと改善しやすくなります。ただし長すぎるリトラクションは目詰まりの原因になるため注意が必要です。

また、ノズル温度が高いと素材が垂れやすいので、フィラメントの種類に合わせて温度を調整しましょう。

5. 反り(ウォーピング)やエレファントフット

FDM方式では「反り(ウォーピング)」や「エレファントフット(※1)」も起こりやすく、フィラメントの収縮やベッドの温度差が主な原因です。

高温素材ではエンクロージャーを使い冷却速度を緩やかにし、造形物全体の温度を安定させると反りを抑えやすくなります。ベッド温度やベッドシート選びも効果的です。

エレファントフットは初層の押し出し量とベッド温度の微調整で改善でき、必要に応じてエレファントフットコンペンセーションで底部の余白を調整します。

※1「エレファントフット」とは、造形物の底面が象の足のように不自然に広がる現象を指します。

6. アンダーエクストルージョン・オーバーエクストルージョン

「アンダーエクストルージョン」は押し出し量不足で層が薄くスカスカになる状態で、「オーバーエクストルージョン」は押し出し量過剰で層が盛り上がる現象です。

原因はフィラメント送りのキャリブレーション不足、ノズル温度の不適切さ、フィラメント径の誤差などが挙げられます。

対策は、テスト造形やキャリブレーションキューブでフロー率調整を行い、押し出し量を整えることです。湿気や劣化したフィラメントも不安定になりやすいため、素材の保管方法も見直しましょう。

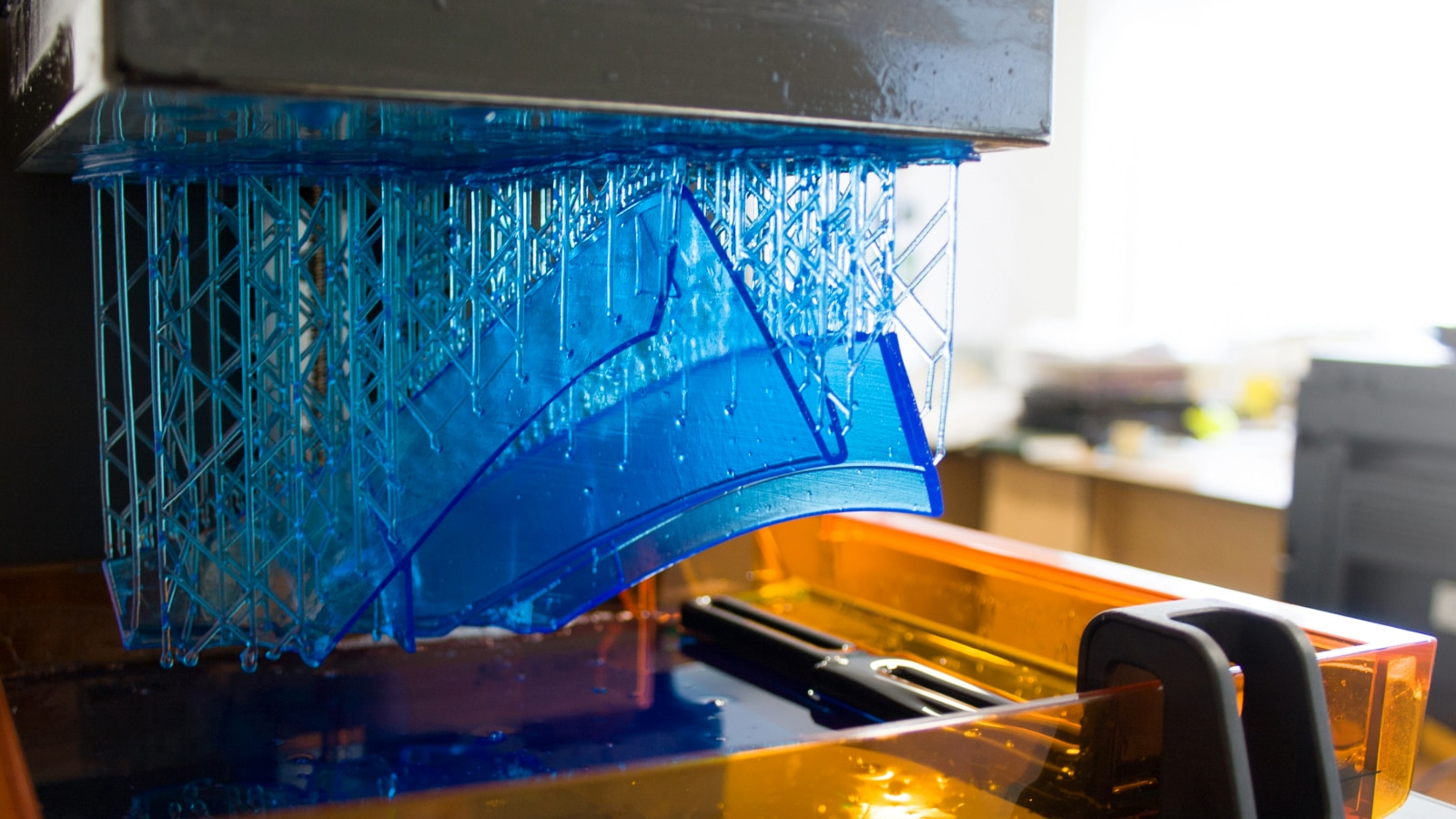

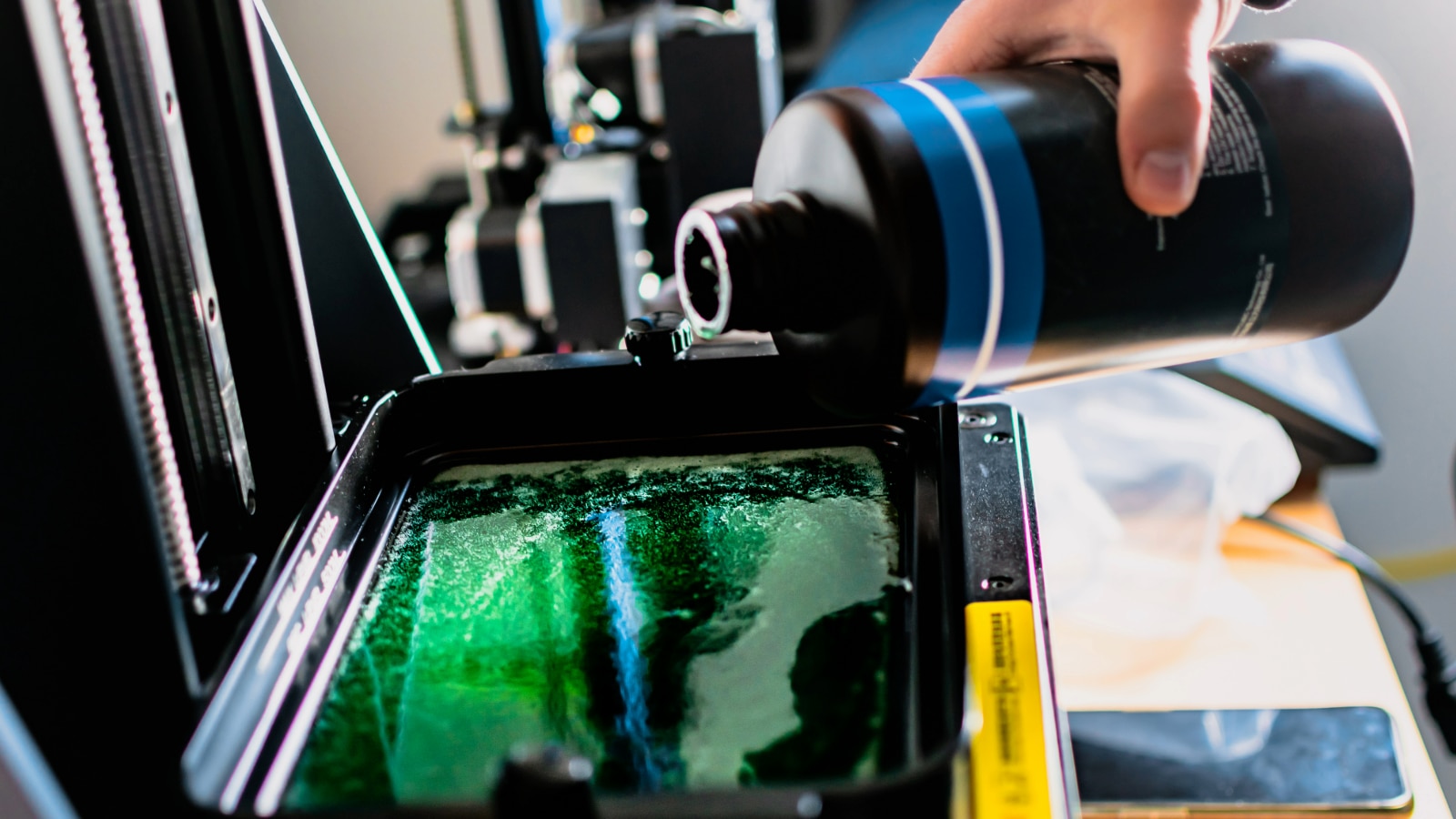

【光造形方式(SLA/DLP)】よくある失敗と対策

こちらでは、光造形方式(SLA/DLP)でよくある失敗とその対策について詳しく解説していきます。

1. 造形物がプラットフォームに定着しない

光造形方式では、ベース層の露光が不足すると造形物がプラットフォームに定着せず、レジンタンク底(FEPフィルム側)で硬化してしまうことがあります。あわせて、プラットフォーム表面の油分や汚れ、表面状態の影響で接着力が弱まり、定着不良につながるケースもあります。

対策としては、ベース層の露光時間を長めに設定することに加え、プラットフォームをやすりがけしてレジンが定着しやすい適度な凹凸を作る方法が有効です。さらに、アルコールで拭き取り、表面を清潔な状態に保つことも重要です。

それでも改善しない場合は、レジンの種類を変更したり、初期層のみ硬化条件を強めたりするなど、条件を少しずつ調整してみましょう。

2. レジンタンクやFEPフィルムの汚れや劣化

レジンタンクやFEPフィルムは、長期使用や頻繁な造形で汚れ・傷・曇りが発生しやすいパーツです。汚れがあると光が乱反射し、意図しない箇所が硬化したり、逆に硬化不良を起こしたりします。

特にレジン残渣(※2)がタンク底やFEPフィルムにこびりつくと、次回の造形で印刷面を傷つけたり、造形物表面に異物が混入する恐れがあります。

対策は定期的なレジンタンク洗浄で、FEPフィルムの劣化が見えたら早めに交換を検討することです。

※2「レジン残渣」とは、未硬化のレジン液や、硬化しきらずに残ってしまったレジンのことを指します。

3. 硬化収縮による反りや歪み(ウォーピング)

光造形方式のレジンは硬化収縮を伴うため、造形後の後硬化工程で「反り」や「歪み(ウォーピング)」が発生することがあります。複雑形状や大型パーツほど変形リスクが高まります。

対策としては、造形後すぐに紫外線照射せず、まずレジンを十分に洗浄し、推奨時間や強度を守って照射することが重要です。急激な硬化を避け、内部まで均一に硬化させることで歪みを軽減できます。

また、光源や照射時間を素材に合わせて調整し、硬化不良や過硬化を防ぐことで仕上がり精度を安定させられます。

4. サポート材不足・配置不備によって造形が崩れる

光造形方式は液体レジンを一層ずつ硬化させるため、オーバーハング部分をサポートが支え切れないとレジンが垂れて造形が崩れることがあります。見た目以上にしっかりした支えが必要になる場合も多いです。

対策はスライサーソフトの自動サポート機能を活用しつつ、複雑形状では手動で補強サポートを追加することです。プレビューで造形過程を確認し、不足しそうな箇所を事前に調整します。

サポート材は最小限が理想ですが、崩壊リスクとコスト、後処理の手間のバランスを考えることが品質向上につながります。

【粉末造形方式(SLS/MJF)】よくある失敗と対策

こちらでは粉末造形方式(SLS/MJF)でよくある失敗とその対策について詳しく解説していきます。

1. 粉末焼結不足による層間剥離

SLSやMJFはレーザーやインクジェット熱源で粉末を焼結する方式で、焼結不足が起きると層と層がうまく接合せず、造形後に剥がれやすくなります。原因はレーザー出力が不十分な場合や、粉末の粗度、劣化状態が悪い場合などです。

対策としては、素材の鮮度や保管状態を最適化し、湿気や異物混入を防ぐことが基本です。

さらに装置や粉末種類に合わせてレーザー出力を調整し、必要に応じてキャリブレーションを行いましょう。印刷前にテストパーツを造形し、強度や精度を確認してから本番造形に進むと安心です。

2. パウダーベッドの温度管理や冷却工程が招く反り・変形

粉末造形では焼結直後も造形層が高温で柔らかく、急激に外気へさらすと熱収縮が起こり、「反り」や「歪み」が発生しやすくなります。特に厚みのある製品では影響が顕著です。

対策として、造形完了後は粉末ベッドを徐々に冷却できるよう設定し、装置内の温度をゆっくり下げるプロセスを取り入れましょう。装置によってはビルド室の温度管理機能があり、反りを大幅に低減できます。

大きな造形物や高精度が必要な場合は、造形向きやパーツ配置を工夫して応力集中を避けることも重要です。

3. 複雑形状による精度の低下

粉末造形はサポート材が不要で自由度が高い一方、細部や内部構造では粉末が行き渡りにくく、部分的に造形精度が落ちることがあります。オーバーハングが多いモデルや空洞が複雑なパーツでは、粉末が十分に充填されない場合もあります。

対策として、分割設計で形状を簡略化したり、通気孔を設けて粉末が均等に行き渡るように工夫しましょう。風洞や内部構造を持つモデルでは、適切な厚みや形状を確保して強度を高めることも効果的です。

さらに造形方向を変更し、積層方向の弱点を回避するのも有効です。

失敗を防ぐための3Dモデル設計のポイント

どの方式を採用する場合でも、モデル設計の段階で造形物の成功率を大きく左右します。設計の工夫でトラブルを回避しましょう。

サポート材の設計・配置を最適化する

サポート材が多すぎると後処理の除去が大変になり、逆に不足するとオーバーハングが支えられず崩壊しやすくなります。最適なバランスを取るには、スライサーの自動生成だけに頼らず、手動で補完・削除することが有効です。

また、設定や素材も重要です。「FDM方式」ではサポート用フィラメントを別材質にすると除去しやすくなり、「光造形方式」ではサポートの太さや配置間隔を調整することで剥がしやすさと安定性を両立できます。

壁厚・積層ピッチ・解像度を考慮する

壁厚は厚すぎると造形時間や材料コストが増え、薄すぎると強度不足で失敗しやすくなるため、用途に合わせたバランスが必要です。特に小型パーツでは壁厚が0.8mm以下だと精度低下のリスクが高まります。

また、積層ピッチは表面品質と造形時間に直結します。高精細にするほど時間がかかるため、目的とコストを踏まえて設定しましょう。

解像度も同様で、FDMではノズル径、SLAではレーザー光径、粉末造形では粉末粒度など、機種ごとの制約を考慮した設計が重要です。

オーバーハングやブリッジ構造による失敗を回避する

オーバーハングが大きいとサポートなしでは垂れ下がって崩壊しやすくなります。印刷角度を変えてオーバーハングを減らすか、サポートを配置して支える方法が有効です。

ブリッジ構造も長いほど垂れやすいため、短く分割したりサポートを挟んで変形を防ぎましょう。スライサーによってはブリッジ専用の速度やファン設定を最適化できる機能もあります。

設計段階から造形しやすさを意識し、必要ならパーツ分割も検討すると失敗を抑えられます。

失敗を防ぐためのプリンタ保守と作業環境

ノズル・レジンタンク・FEPフィルムの定期的な清掃と点検

「FDM方式」のノズルは素材の詰まりだけでなく、焦げ付きや異物混入でも目詰まりが起こります。定期的に先端を針などで確認し、不純物を取り除くことが重要です。

「光造形方式」プリンタのレジンタンクやFEPフィルムもレジン残渣で汚れやすいため、造形のたびに洗浄し、変色や傷の点検を行いましょう。

これらは消耗品のため、一定の使用後は交換を前提に運用する必要があります。

フィラメント・レジンの正しい保管方法と劣化防止策

フィラメントは湿気を吸うと変質し、ノズル内で膨張して目詰まりしやすくなります。PVA、ナイロン、TPUなど吸湿性の高い素材は、乾燥剤入りの密封容器で保管することが重要です。

また、光造形用レジンは紫外線や室温変化の影響を受けやすいため、直射日光を避けて暗所で保管し、未使用分は密封状態を保ちましょう。開封後も空気との接触を最小限にします。

使用前にはにおいや色の変化を点検し、劣化が疑われる場合は新しい素材に切り替えて失敗リスクを減らしましょう。

温度・湿度管理や設置環境による振動対策

温度や湿度が不安定な場所では材料の硬化状態が変化し、失敗の原因になりかねません。定温室やエンクロージャーで環境を安定させると成功率の維持に役立ちます。

また、3Dプリンタは精密な動作を行うため、設置環境の振動や傾斜が造形精度に影響します。特にFDM方式では、高速動作時に外部振動が伝わるとレイヤーシフトや造形物の歪みが起こりやすくなります。

水平な土台や防振マットも有効で、エアコン直下など空気の流れが激しい場所は避け、外部影響の少ないスペースに設置することが望ましいでしょう。

3Dデータ作成の相談もABKSSへ

ABKSSの3Dプリンタ支援サービスでは、導入前のヒアリングから方式・機種選定、現場で安定して活用するための運用設計までを一貫してサポートしています。

用途や予算、造形目的を整理したうえで最適な構成を提案し、設置・初期設定、造形条件の調整、社内向けの教育・トレーニングまで対応可能です。

また、自社でのモデリングが難しいケースや、高い精度が求められる部品、複雑形状のデータ作成についてもお気軽にご相談ください。

おわりに

3Dプリンタの失敗は、ハードウェアや材料、設計、作業環境など複数の要因が重なって発生します。ただし、それぞれに適切な対策があり、多くのトラブルは細かな調整や日頃のメンテナンスで回避することが可能です。トラブルの原因を正しく理解し、造形精度を高めて成果を最大化していきましょう。

本記事を参考に、3Dプリントの安定運用につなげてみてください。

こちらの記事もおすすめです

3Dプリンタの販売・導入支援ならABKSS