3Dプリンタの精度とは?造形方式別に分かりやすく解説|高精度のコツも紹介

3Dプリンタの造形精度とは、印刷物が設計通りの寸法や形状をどれだけ正確に再現できるかを示す重要な指標です。素材特性や造形方式によって変わるため、高品質な出力を実現するためには、それぞれの特性を正しく理解しておく必要があります。

本記事では、3Dプリンタの精度を左右する要素や造形方式ごとの特徴、さらに精度を向上させるための具体的対策を解説します。

このような方におすすめの記事です

- 3Dプリンタを検討中の方

- 3Dプリンタを始めたばかりの方

- 造形品の精度確認の測定方法を知りたい方

目次[非表示]

3Dプリンタにおける「精度」とは何か?

3Dプリンタの「精度」とは、造形物が設計データに対してどれだけ誤差なく再現できているかを示す指標です。

3Dプリンタの精度は、大きく分けると「寸法精度」と「形状精度」の2つに分類され、 寸法精度は、モデルの各寸法がどれだけ設計値に近いかを示し、形状精度は曲面やエッジ部分を正確に再現できているかを表します。どちらもプリンター本体の構造やスライサー設定のほか、材料特性に大きく左右されます。

精度向上のためには、各方式がもつ特性を把握し、造形条件を適切に設定することが重要です。

3Dプリンタの精度を左右する5つの要素

3Dプリンタの精度は、造形方式だけでなく様々な要素が影響します。ここでは、特に重要な5つの要素を紹介します。

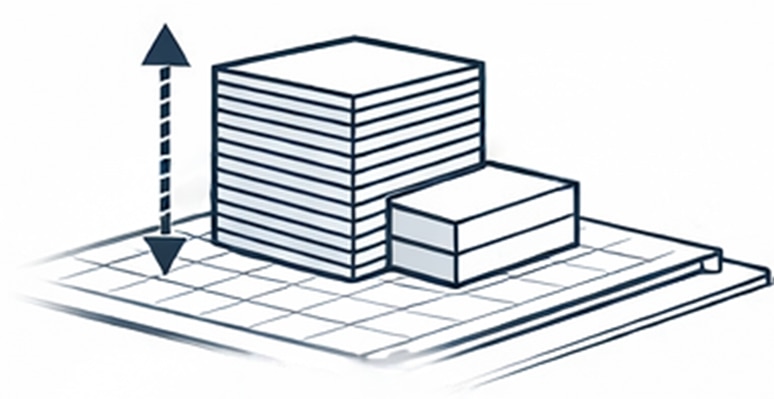

1. Z方向の積層ピッチ

Z方向の積層ピッチは、レイヤーの厚さを指し、積層痕の目立ちや滑らかさに大きく関わります。同じ機種や方式でも、積層ピッチを細かく設定すれば表面の段差を減らすことはできますが、造形時間が長くなるためバランスを考慮することが大切です。

また、Z方向の精度は重力の影響もあり、積層痕の間に生じるわずかな誤差が積み重なることで寸法ズレの原因となることがあります。特に高精度が要求される部品や外観重視の用途では、適切なピッチ設定が非常に重要です。

最終的な仕上がりを良くするには、スライサー側の設定値を小刻みに変えて試作を行い、最適なレイヤー厚を見極めるプロセスが有効です。

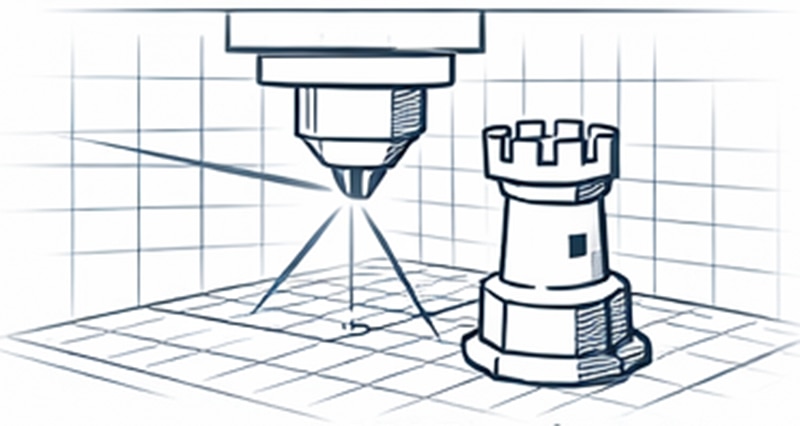

2. X-Y方向の解像度

X-Y方向の解像度は、ノズル径や光スポットサイズなどによって左右されます。

「FDM方式」ではノズルが太いほど造形スピードは早くなる反面、細部表現が粗くなる傾向があります。「光造形方式」の場合も、光源のビーム径が解像度に影響します。細かなパーツを作る際には、可能な限り狭いビーム径を選ぶなど、機器の仕様を把握することが大切です。

実際に造形してみて、求められる細部表現や寸法精度を満たすのに適した解像度を見極めるようにしましょう。

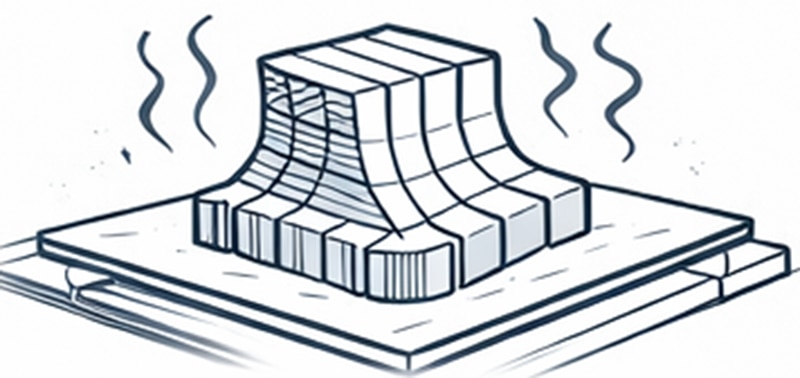

3. 材料の収縮や反り

素材の収縮や反りは造形品質を大きく左右します。特にABSなどの熱可塑性樹脂では、冷却時に体積が収縮するため、外形寸法や内部の穴径などで誤差が生じやすいです。

また、ベッドとの密着性が充分でない場合には反りが発生し、部品全体がゆがむこともあります。これを防止するには、造形プレートの温度管理や遮蔽構造などの環境設定の最適化が効果的です。

大きめの造形物を精度良く仕上げたい場合は、反り対策に加え、材料特性を考慮したデザイン設計そのものを見直すことも検討しましょう。

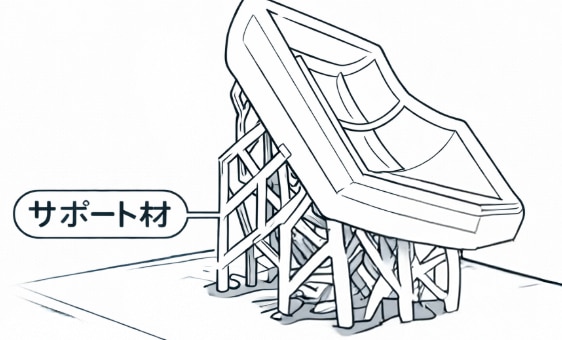

4. サポート材の造形と除去

サポート材は、オーバーハング部分の造形精度を保つために必要不可欠な要素ですが、取り外す際に造形物を傷つけるリスクがあります。除去時に表面を削ってしまい寸法精度に影響が出ることもあるので注意しましょう。

「FDM方式」では、サポート材との境界面がきれいに剥がれるようスライサーの設定を最適化することが大切です。また「光造形」や「粉末焼結方式」でも、サポート除去や表面仕上げの際、少なからず誤差が出る可能性があることを

設計を工夫してサポート材の量を最小限に抑えると、除去作業時のダメージを軽減できます。最終的には仕上げ処理との兼ね合いで最適なサポート設計が求められます。

5. スライサー設定と機械校正

スライサーの設定は、ノズル温度や積層ピッチ、印刷速度など多岐にわたり、それらが組み合わさって造形物の精度を左右します。複雑な形状や高精度を必要とする場合は、プリンタの特性に合わせた最適化が必要です。

また、プリンタ本体の機械的調整も重要で、ベッドレベリング(ビルドプラットフォームとノズルの移動面が平行になるよう調整すること)が不十分な場合やベルトのテンションにばらつきがある場合、思わぬ誤差が発生します。

とくに初期不良や一層目の失敗が続く場合は、3dプリンタのレベル調整を見直すだけで改善するケースもあります。定期的な校正とメンテナンスを怠らないことが、安定した精度を保つための基本です。

造形方式ごとの寸法精度の違い

こちらでは各造形方式ごとに異なる寸法精度の特徴を紹介します。

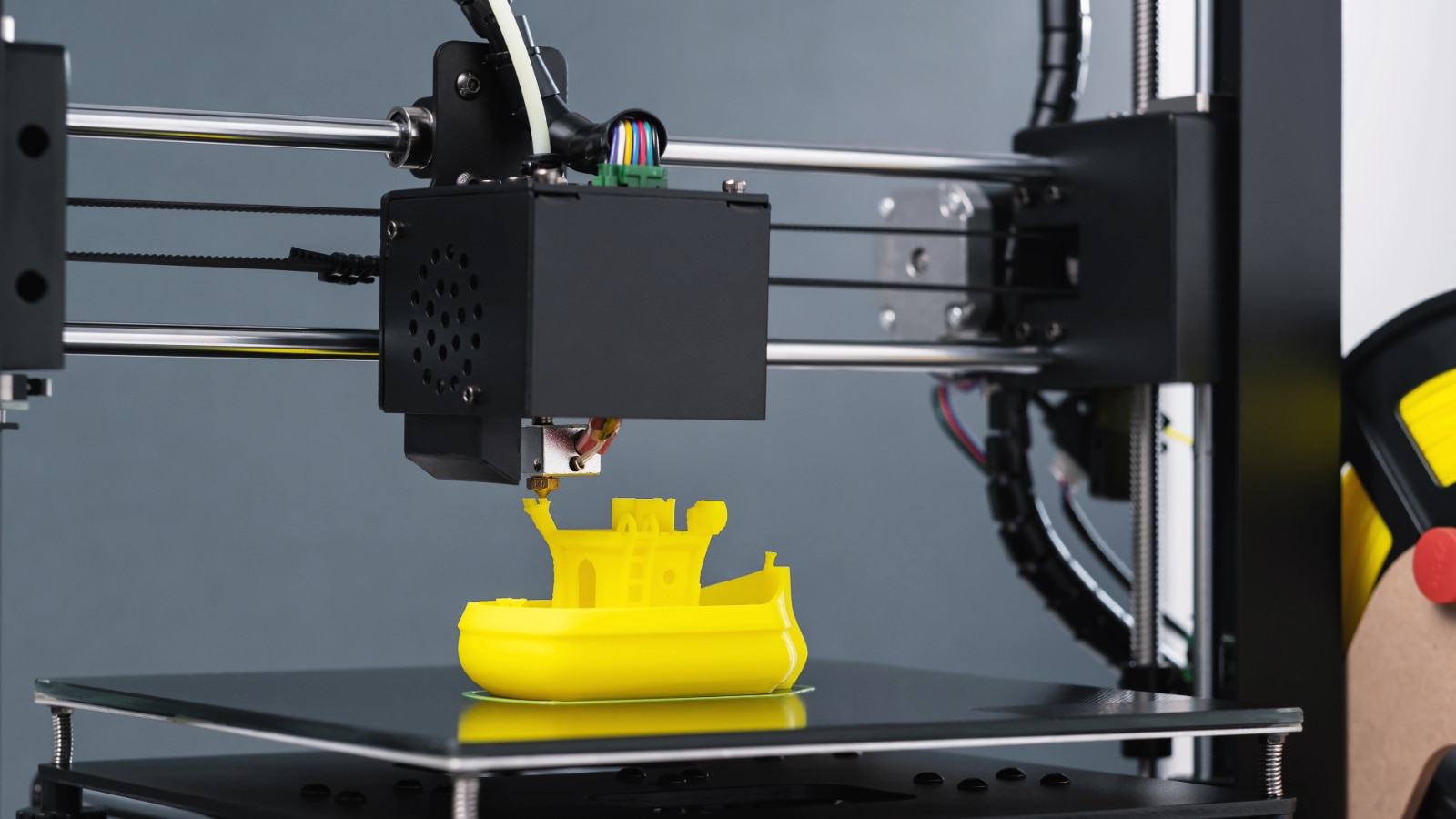

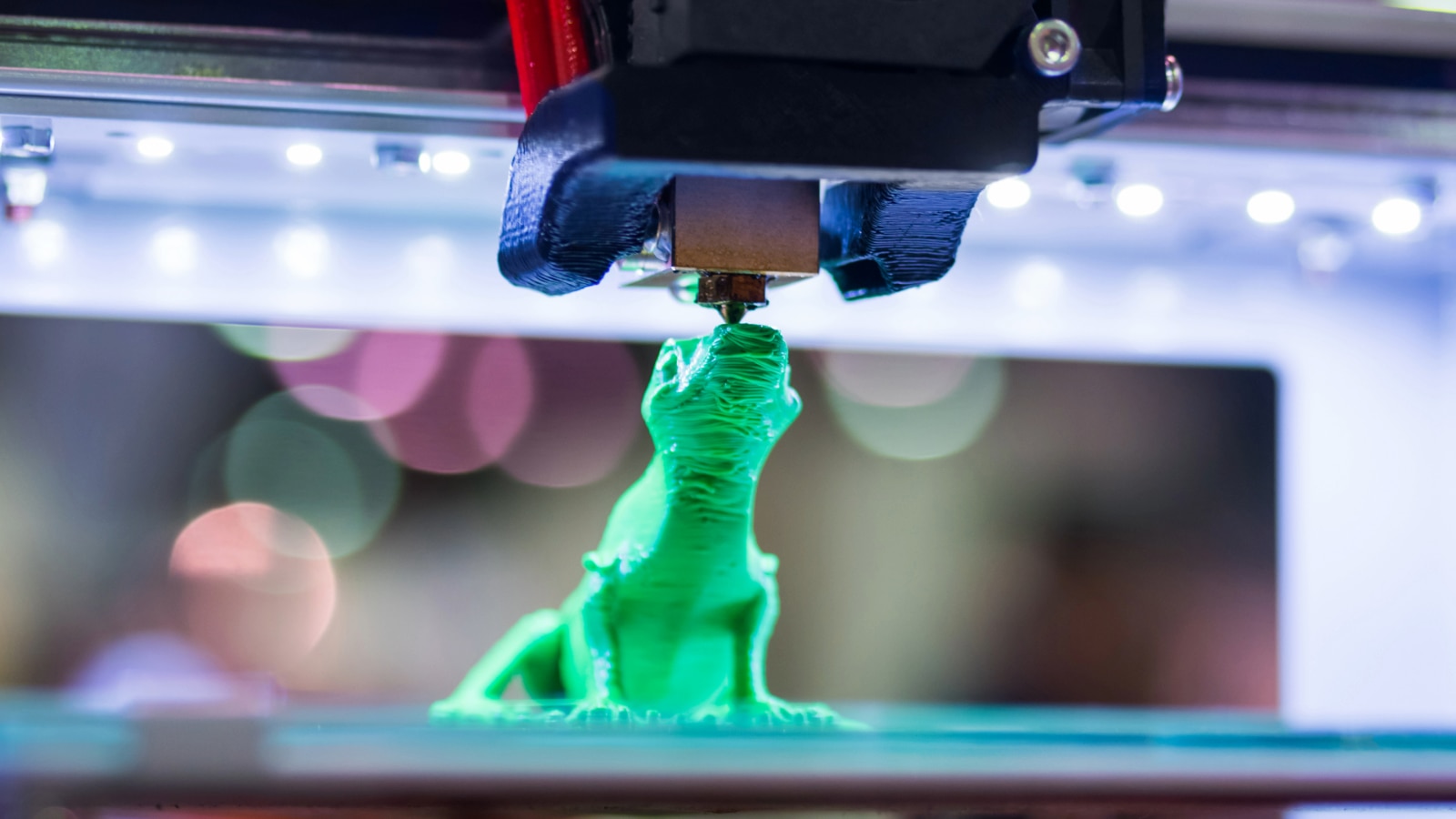

FDM方式(FFF/MEX方式)

「FDM方式(FFF/MEX方式)」は、熱溶解積層方式とも呼ばれ、フィラメントをノズルで溶かしながら積層します。そのため、材料の冷却過程で若干の収縮が起きやすく、X-Y方向は外側が大きく出やすい傾向があります。Z方向も積層ピッチやノズル性能によっては±0.1~0.3mm程度の誤差が生じることが多いです。

精度を高めるには、造形ベッドの温度管理やフィラメントの保管状態を良好に保つことが大切です。ノズル径を小さくし、スライサー設定を細かく調節すれば、より緻密な造形も実現可能です。

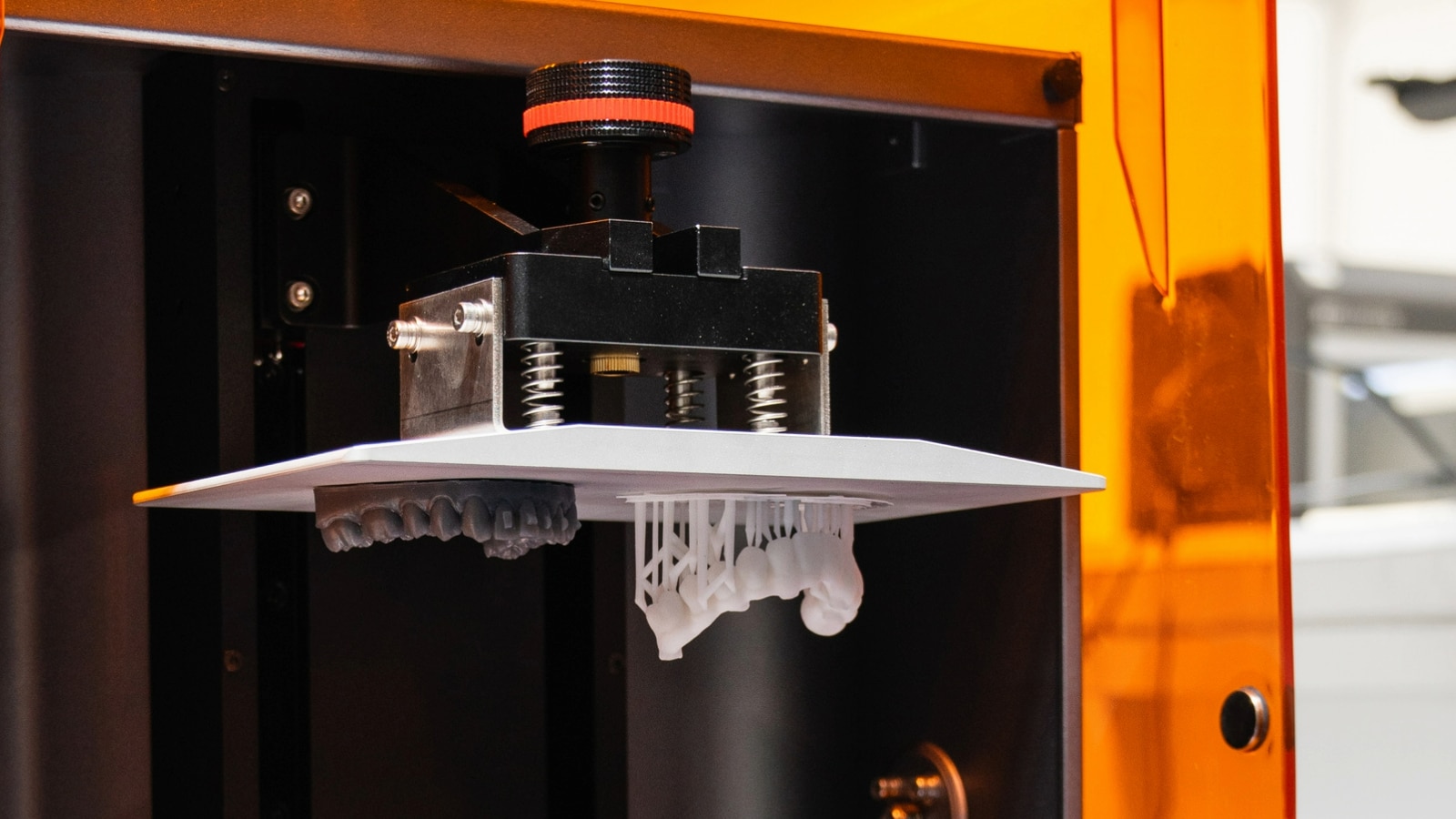

SLA(光造形)方式

「SLA(光造形)方式」は、液状の樹脂を光で硬化させながら積層するため、非常に高解像度で滑らかな表面を得やすいのが特徴です。数値としては±0.025~0.1mm程度の寸法誤差が一般的であり、超精密な細部表現力に優れています。

ただし、樹脂の粘度や後処理(洗浄・UV照射)プロセスにも注意が必要です。硬化が不十分だと割れや反りが発生する場合があります。

精巧なフィギュアから医療用モデルまで幅広く利用されますが、素材コストや作業環境における樹脂の取り扱いを慎重に行う必要があります。

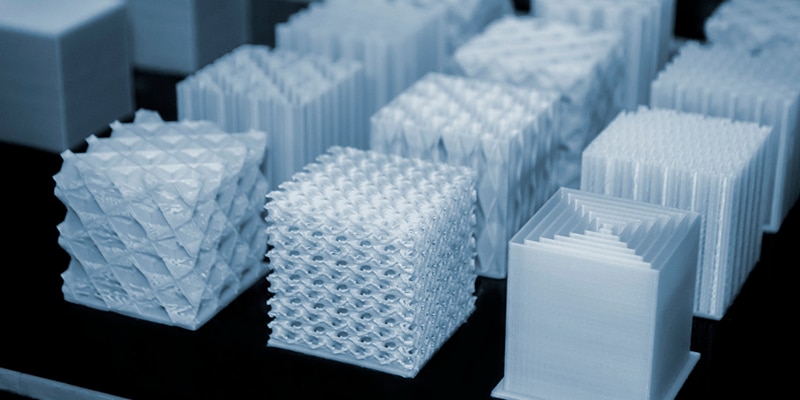

SLS(粉末焼結)方式

「SLS(粉末焼結)方式」は、粉末材料をレーザーで焼結しながら積層するため、サポート材が不要で複雑な形状や内部構造を造形しやすい利点があります。全体的に均一に熱が加わるよう管理される半面、大きな造形物では焼結時の応力によって歪みが生じやすい点が特徴です。

一般的な寸法誤差は±0.1~0.3mm程度とされ、ある程度の強度や耐久性も期待できるため、プロトタイプだけでなく、小ロットの最終製品にも利用されることが多い方式です。

焼結時のレーザー設定や粉末の品質管理が精度に大きく影響するため、安定した出力には定期的な保守と条件最適化が欠かせません。

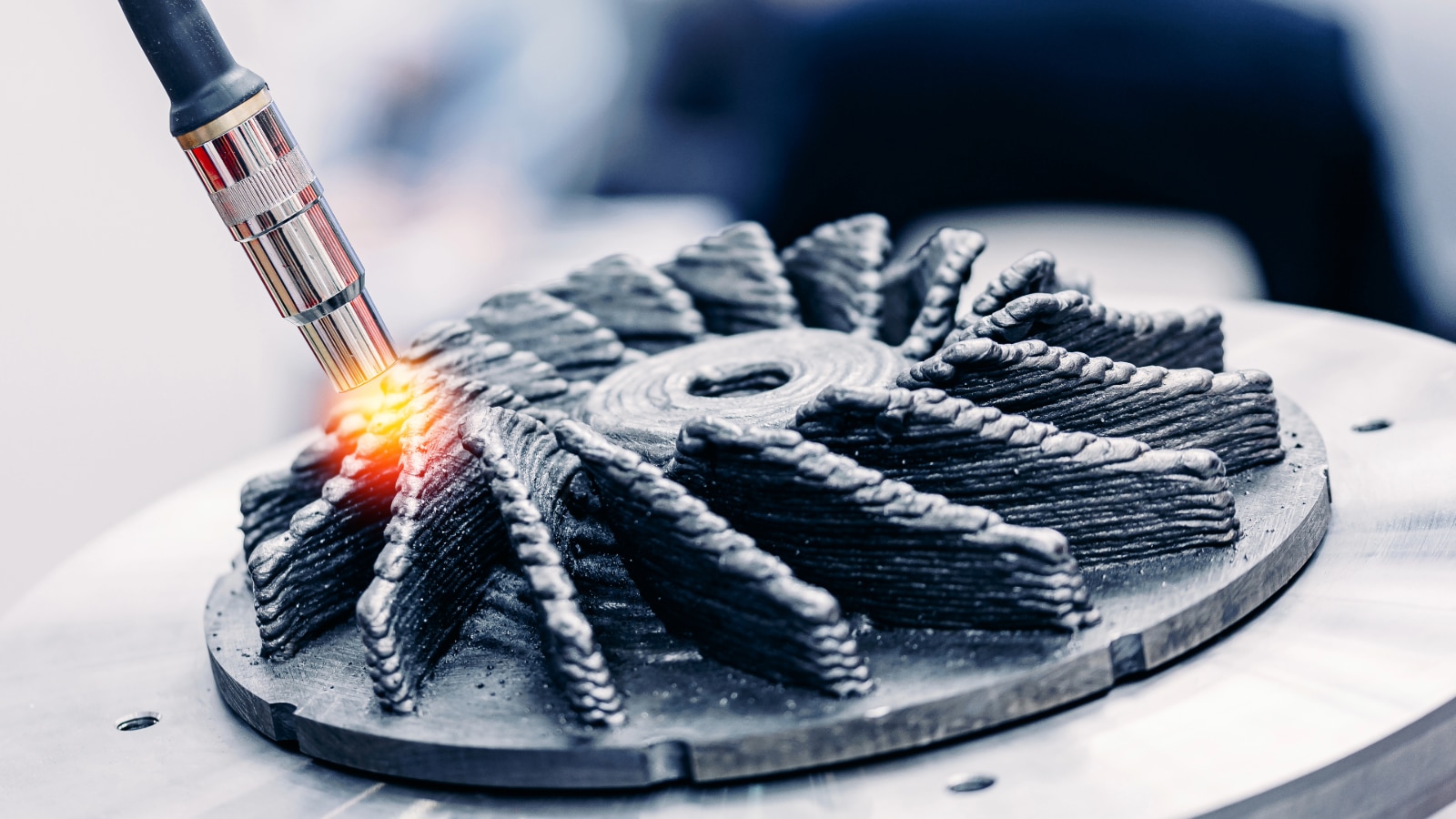

金属3Dプリンタ

金属粉末をレーザーなどで焼結して造形する「金属3Dプリンタ」では、部品レベルの機械強度が得られ、高度なエンジニアリング用途にも活用されています。ただし、熱による収縮や応力が生じやすく、後処理工程も含めた管理が重要です。

普通の樹脂系3Dプリンタよりも設備や材料コストが高く、専用の加工室や安全措置が必要になる場合があります。寸法精度は±0.05~0.2mm程度まで高められるケースもありますが、造形後に熱処理や切削加工を行うことで最終精度を上げる方法が一般的です。

金属3Dプリンタを選ぶ場合、材料特性や温度管理工程をしっかり設計に盛り込むようにしましょう。

精度測定と検証に役立つ方法

こちらでは、造形後の寸法精度チェックの方法について紹介します。

3Dスキャナー・CTによる測定

「3Dスキャナー」を用いた非接触測定は、立体形状全体をデジタル化し、元の設計データと重ね合わせることで精度検証ができます。微細な凹凸まで高密度にデータ化できるため、表面のばらつきを可視化しやすい点が利点です。

医療や航空機部品など、厳密なトレランス管理が必要とされる分野では「CTスキャン」を用いて内部構造まで評価するケースもあります。これにより、肉厚の差や内部空洞の有無など、外観からはわからない部分もチェックできるのです。

非接触測定は、寸法に影響を与えるリスクが小さく、手で触れられない精巧な部位でも正確に測定できます。ただし導入コストが高めなので、必要性や頻度を考慮して検討するとよいでしょう。

ノギス・マイクロメータ等による物理計測

「ノギス」や「マイクロメータ」などのシンプルで汎用的な測定工具は、ポイントごとの寸法を測りたいときなど、必要最低限の設備で導入しやすいメリットがあります。

特に試作品の段階など、全体の大きさや主要寸法だけを確認したい場合には手軽に使え、数値の変化をその場で把握しやすいです。

ただし、複雑形状や曲面部分の測定には不向きな場合もあるため、用途に応じて3Dスキャナーや他の手段と併用するのがおすすめです。

精度を高めるための対策例

造形条件の最適化と素材管理

フィラメントや樹脂などの素材は、湿度に影響を受けるものが多く、適切な保管温度や湿度管理が精度向上に直結します。また、ノズル温度やベッド温度を素材に合わせて正確に設定することで、積層のばらつきを抑えられます。

温度条件が合わないと、フィラメントがねじれたり詰まったりするリスクが高まるため、プリンタの仕様と材料特性をよく理解しておきましょう。特にナイロンやPVAなど吸湿性の高いフィラメントは、造形前の乾燥処理が欠かせません。

適切に管理された材料と、正確に調整された造形条件を組み合わせると、寸法精度のみならず強度面でも安定した品質を得られるようになります。

サポート材と後処理の工夫

サポート材は、オーバーハングやブリッジ部分を支える重要な要素ですが、除去作業の段階で造形物自体に傷が付くことがあります。そのため、サポート設定を最小限に抑えつつ、接地面を狙った設計にする工夫が必要です。

後処理工程では、サポート除去後の表面仕上げを行うことで寸法を微調整できる一方、エッジのシャープさが損なわれる場合もあるため、仕上げコストと精度の妥協点の見極めが重要です。

また、ポリッシングやコーティングを活用すれば、表面をなめらかにしつつ強度や耐久性を上げることができます。

熱変形シミュレーションの活用

金属3Dプリンタなど、高温で粉末を焼結する造形方式では、熱変形のリスクが高まります。熱変形シミュレーションソフトを活用するなどして、造形前にどの部分に応力が集中するかを予測し、サポート設計や部品配置を最適化することが可能です。

変形が顕著に起こりそうなエリアを事前に補正しておくことで、後処理の工程を大幅に削減できるケースも珍しくありません。

特に寸法精度が求められる機械部品では、こうしたシミュレーションを活用することで、試作回数や材料コストを抑えながら、より確実な精度を実現しやすくなります。

3Dプリンタに関するご相談はABKSSへ

ABKSSの3Dプリンタ支援サービスでは、導入前のヒアリングから方式・機種選定、現場で安定して活用するための運用設計までを一貫してサポートしています。

用途や予算、造形目的を整理したうえで最適な構成を提案し、設置・初期設定、造形条件の調整、社内向けの教育・トレーニングまで対応可能です。

また、自社でのモデリングが難しいケースや、高い精度が求められる部品、複雑形状のデータ作成についてもお気軽にご相談ください。

おわりに

本記事では、3Dプリンタの精度に影響する主な要素について紹介しました。精度はさまざまな要因に左右されますが、方式やパラメータを正しく理解し、適切に調整することで高精度な造形が可能になります。各方式の特性を踏まえた運用を心がけましょう。

また、造形後の測定や後処理を行うことで、寸法の微調整や表面品質の向上も期待できます。積層ピッチやスライサー設定の調整、熱変形シミュレーションの活用など、各工程で精度を意識することが重要です。

試行錯誤を重ねながら、環境や材料特性を最適化していくことが、安定した高精度プリントにつながります。ぜひ本記事を参考に、より精度の高い造形を目指してくださいね。

こちらの記事もおすすめです

3Dプリンタの販売・導入支援ならABKSS