3Dプリンタの造形方式・種類を比較|選び方の基本

3Dプリンタは、3次元データをもとに立体物を造形する画期的な技術です。各造形方式には特性や強みがあり、何を重視するかによって選ぶべき方式が異なります。

本記事では、3Dプリンタの基本的な仕組みや用途を押さえつつ、3Dプリンターの種類を比較しながら、代表的な造形方式について比較解説します。

このような方におすすめの記事です

- 3Dプリンタの導入を検討中の方

- 3Dプリンタの造形方式の違いを知りたい方

目次[非表示]

- ・そもそも3Dプリンタとは?

- ・3Dプリンタにおける造形方式10種

- ・1. FDM/FFF(材料押出)

- ・2. BMD(材料押出)

- ・3. SLA/DLP(光造形/液槽光重合)

- ・4. SLS(樹脂PBF/粉末床溶融結合)

- ・5. MJF(樹脂PBF/粉末床溶融結合)

- ・6. SLM/DMLS/EBM(金属PBF/粉末床溶融結合)

- ・7. Material Jetting(材料噴射)

- ・8. Binder Jetting(結合材噴射)

- ・9. LOM(シート積層)

- ・10. DED(指向性エネルギー堆積)

- ・各造形方式の特徴まとめ

- ・造形方式の選び方

- ・家庭用と業務用3Dプリンタの違い

- ・3Dプリンタに関するご相談はABKSSへ

- ・おわりに

そもそも3Dプリンタとは?

3Dプリンタは、コンピュータで作成した3Dデータを薄い層に分割して少しずつ積み上げることで、立体物を形成していく機器です。

従来は試作品の作成や一部の研究用途がメインでしたが、近年では一般家庭や教育機関でも使われるほど普及が進んでいます。自分が作ったオリジナルデザインの製品を、必要な形状に合わせて素早く製作できるのが大きな魅力です。

用途としては、製造・試作の現場はもちろん、医療や建築、さらには個人の趣味やクリエイター活動など多岐にわたります。

ひとつのデータから複数の部品を造形することも容易で、複雑な内部構造を持ったモノを短い時間で作成することができます。

3Dプリンタにおける造形方式10種

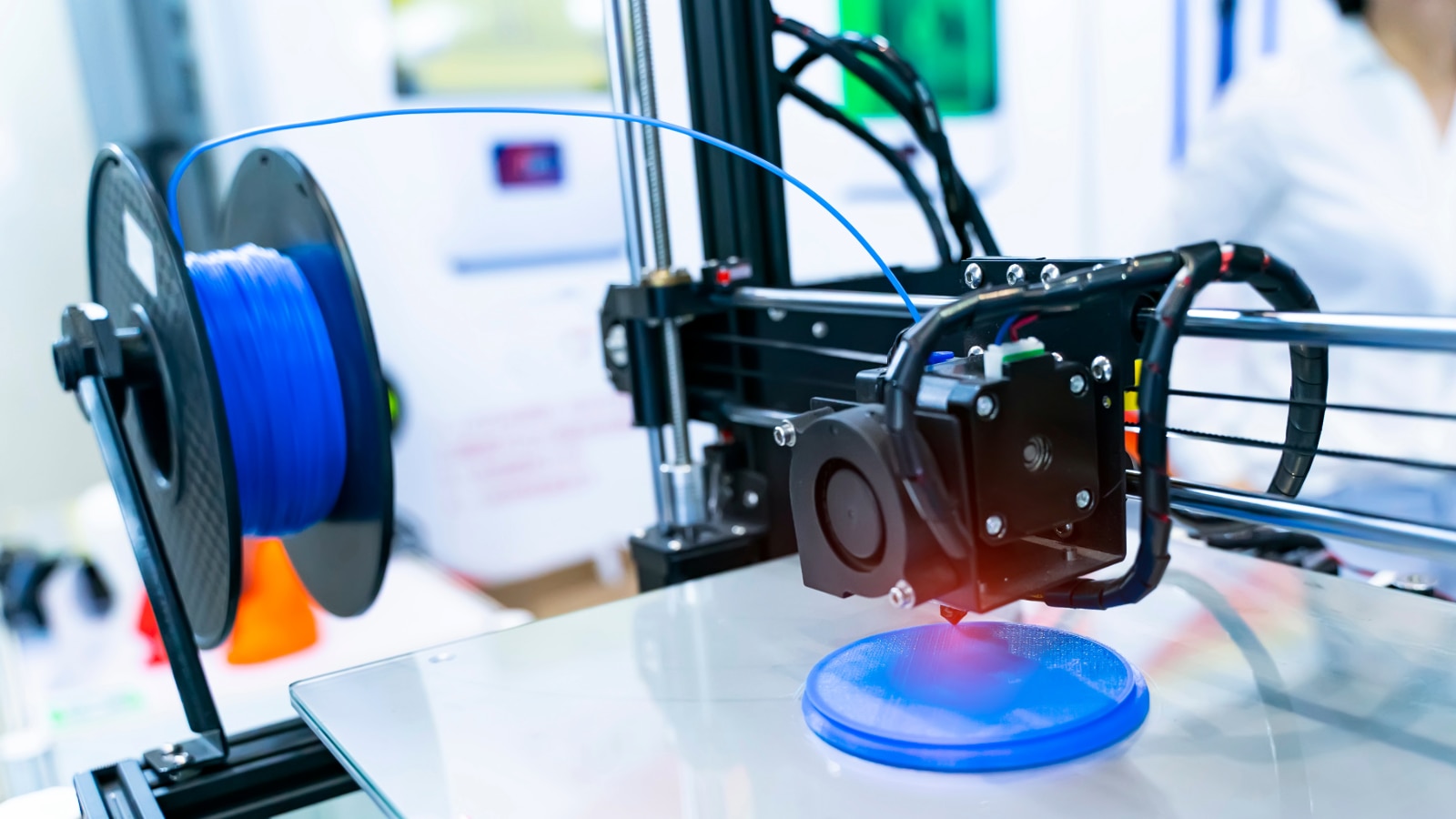

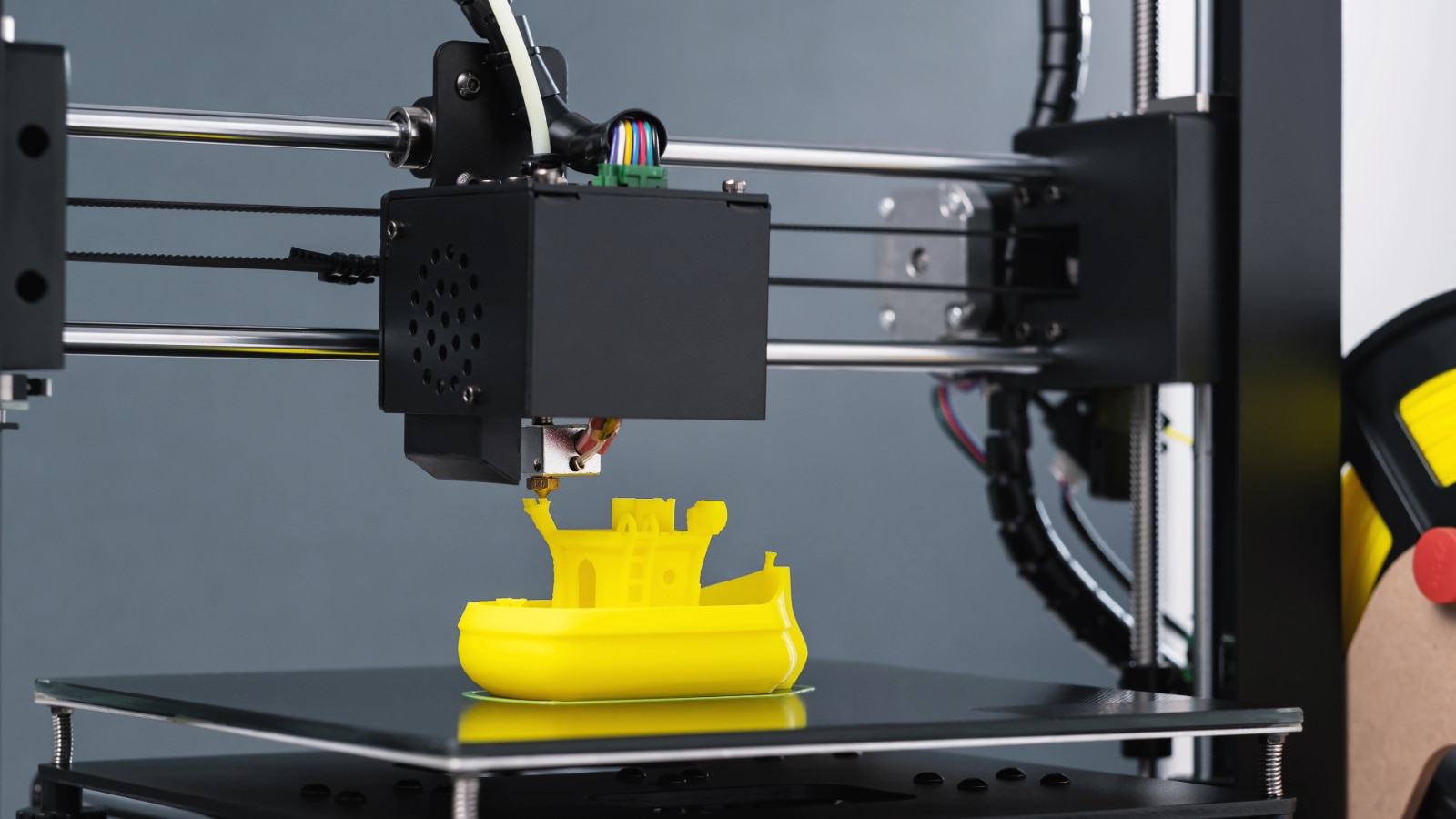

1. FDM/FFF(材料押出)

「FDM/FFF」は、材料押出(Material Extrusion)に分類される方式で、PLAやABSなどの熱可塑性樹脂(フィラメント)を加熱して溶かし、ノズルから細く押し出しながら層を重ねて造形します。家庭用から業務用まで普及しており、試作や治具製作で幅広く使われています。

なお「FDM:Fused Deposition Modeling」は商標として扱われるケースがあるため、汎用名称としては「FFF:Filament Fabrication」と表現されます。

メリット

- 導入コストは低〜中で、比較的始めやすい

- 材料の選択肢が広く、用途に合わせた選定がしやすい

- 大型造形にも対応しやすい(機種ラインナップが豊富)

- 保守性も比較的容易で、部材入手性も良い傾向

デメリット

- 積層痕が出やすく、外観を重視する用途では後処理が必要

- 積層方向で強度が変わるため、荷重方向を考えた設計が必要

- 変形(反り・収縮)や寸法安定性の確保が課題になりやすい

- 形状次第で人力サポートが必要(除去など)

向いている場面

- 形状チェックのための試作品

- 治具・補助部品(ワーク保持、位置決め、保護カバー)

2. BMD(材料押出)

「BMD:Bound Metal Deposition」は、金属粉末を含んだロッド/フィラメント状材料を押し出して造形し、その後に脱脂(debinding)と焼結(sintering)を行って金属化する方式です。

金属PBFのような粉末床を溶融する方式とは異なり、粉末の取り扱いや設置要件を抑えた製品が多いものの、焼結収縮を前提にした設計と工程管理が重要になります。

メリット

- 粉末床方式に比べ、粉末管理の負担を抑えた運用をしやすい傾向

- 小規模な設備でも金属造形を狙える

- 形状自由度が高く、機械では難しい形状の試作が可能

デメリット

- 脱脂、焼結が必須なので、造形だけで完結しない

- 焼結収縮を見込んだ寸法設計が必要

- 精度要求によっては後加工が必要

向いている場面

- 金属部品の試作、小ロット生産

- 設計検証

- スモールスタートで金属AMを内製化したい場合

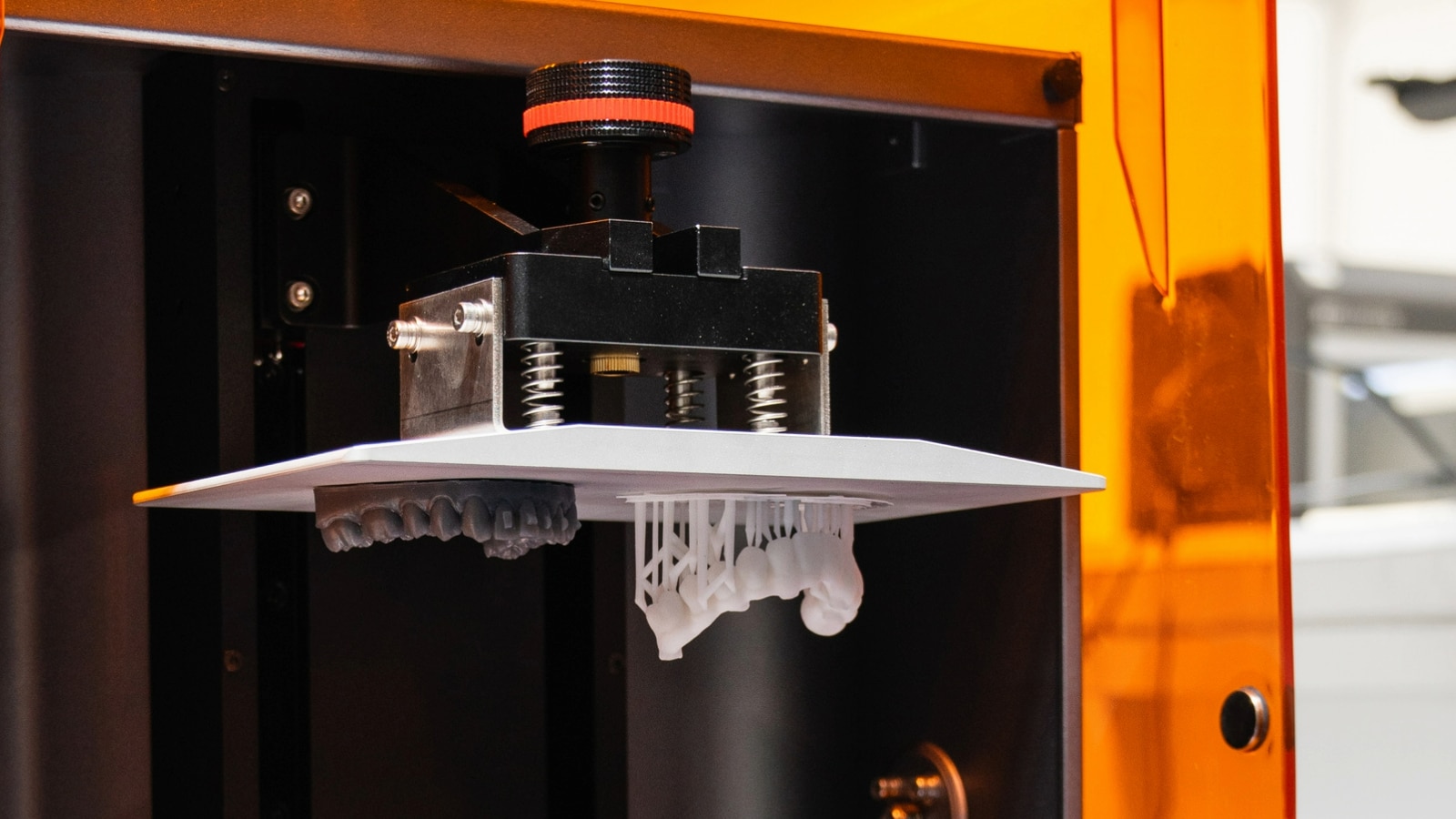

3. SLA/DLP(光造形/液槽光重合)

「光造形方式」は、液体状の光硬化樹脂に紫外線を照射し、一層ずつ硬化させて造形する方式です。「SLA」はレーザーで走査、「DLP」系は投影(または画面)で面として硬化させるなど違いはありますが、共通して高精細・高品位な表面を得やすいのが特長です。

微細形状・透明・シャープなエッジなど、見た目と精度を重視する造形に向いています。

一方で、造形後には洗浄・二次硬化が必要になり、樹脂の取り扱い(皮膚刺激や臭気への配慮)や廃液の処理を含めた運用設計が欠かせません。

メリット

- 高い解像度を実現できる

- 表面品質は滑らかで、外観モックに強い

- 微細形状が得意(小穴・文字・薄肉などは材料条件に依存)

デメリット

- 洗浄・二次硬化の後処理が必要

- 材料は光硬化樹脂が中心、材料コストが上がりやすい

- 耐候、耐衝撃などは材料ごとの差が大きい

向いている場面

- デザインモック、意匠確認

- 歯科・医療模型、精密形状の外観検証

- 小型部品の嵌合やクリアランス検討(短期評価)

4. SLS(樹脂PBF/粉末床溶融結合)

粉末床溶融結合(PBF:Powder Bed Fusion)は、樹脂や金属の粉末を薄く敷き詰め、熱源(主にレーザー等)で焼結または溶融しながら造形する方式です。

未処理粉末が周囲を支えるため、形状によってはサポートを大幅に減らせる(あるいは不要にできる)のが大きな特徴です。

このうち「SLS:Selective Laser Sintering」は、主に樹脂粉末をレーザーで焼結して造形します。複雑形状を作りやすく、機能試作や小ロット部品、多数個取りに向いています。

メリット

- 形状自由度が高い

- 強度や耐久性を出しやすい(特に樹脂SLS)

- ワークを詰めて造形しやすいので、多数個取りにも対応

デメリット

- 装置費・運用費が高額化しやすい

- 清掃、保管、再利用率管理、集塵など、粉末管理の体制が必要

- 表面に粉末由来のザラつきが生じやすい

向いている場面

- 機能試作(樹脂最終材に近い評価)

- 小ロット最終部品

- 自動車・航空宇宙など「軽量化」「統合」が求められる領域

5. MJF(樹脂PBF/粉末床溶融結合)

粉末床溶融結合(PBF:Powder Bed Fusion)のうち、樹脂粉末を用いる方式には「SLS」のほかに「MJF」があります。

MJF(Multi Jet Fusion)は、粉末床に造形を進める薬剤を噴射し、熱で融合させながら積層する方式です。材料はPA12系が中心となることが多くあります。

同じ樹脂PBFに分類されるSLSと同様に、サポートを減らしながら複数個をまとめて造形しやすく、試作から小ロット生産まで安定的に回す用途で評価されやすい方式です。

メリット

- 粉末床系の中では生産性が高い

- サポート不要の場合が多く、複雑形状に強い

- 試作〜小ロット生産に寄せやすい

デメリット

- 選択自由度はやや低め(装置・材料体系がまとまっているため)

- 粉抜き、仕上げなどの後処理が必要

向いている場面

- 試作だけでなく、小ロットを継続的に回す場合

- 3Dプリントを工程の一部として組み込みたい場合

6. SLM/DMLS/EBM(金属PBF/粉末床溶融結合)

粉末床溶融結合(PBF)のうち、金属粉末を使用する方式として「SLM」「DMLS」「EBM」があります。SLM/DMLSはレーザー、EBMは電子ビームで金属粉末を溶融しながら積層します。

内部流路や部品統合など、従来工法では難しい形状で性能を作り込みやすい点が特長です。

材料はステンレス、アルミ、チタン、Ni基合金などが代表的です。

メリット

- 高強度なので、金属最終部品も狙える

- 設計自由度が高く、内部流路、ラティス、部品統合に強い

- 航空・医療・産業用途で採用されることが多い

デメリット

- 粉末取り扱い、酸素管理、粉じん・火災リスクへの対策が必要

- サポート除去、熱処理、仕上げ加工などが増えやすい

- 装置費・運用費が高額化しやすい

向いている場面

- 金属で形状自由度による性能向上が見込める(冷却、軽量、高剛性、統合)

- 品質保証(工程管理・検査)まで含めて体制を作れる

7. Material Jetting(材料噴射)

Material Jetting(マテリアル・ジェッティング)は、インクジェットのように微細な樹脂材料を噴射し、UV光で硬化させながら積層する方式です。

高精細・高表面品質を得やすく、方式によっては複数材料やカラー表現にも対応します(例:PolyJet系など)。

メリット

- フルカラー、複数材料(硬さ違い等)に対応可能

- 表面品質が非常に高い

- 高精細なので、小さな意匠・曲面の再現性が高い

デメリット

- 装置・材料とも高額化しやすい

- 材料体系が限定される傾向

- 量産はコスト面で課題になりやすい

向いている場面

- プレゼン用モデル、デザイン検証

- 医療模型

- 外観+触感(硬さ違い)の同時評価

8. Binder Jetting(結合材噴射)

結合材噴射法に区分される「Binder Jetting(バインダ噴射)」は、金属や砂、セラミックなどの粉末材料に結合剤を噴射して形状を作り、後工程で焼結や含浸処理を行う方式です。

特に金属造形においては比較的高速化しやすい一方で、焼結による収縮や後工程込みでの寸法設計が必要になります。

砂型用途では、鋳造のリードタイム短縮に直結しやすいのが魅力です。

造形直後は結合剤で形状を保持した状態(いわゆるグリーン状態)なので、用途に応じて焼結や含浸などの後工程で強度を確保します。

メリット

- 造形スピードが速い傾向にある

- 大型造形にも対応しやすい

- 材料は金属・砂・セラミックなど幅が広い

デメリット

- 造形直後の強度は低いため、後処理が必要

- 焼結収縮や変形を考慮した管理が必要

- 炉や含浸など周辺工程が絡みやすい

向いている場面

- 鋳造用砂型(短納期の型製作)

- 量産前の検証モデル

- 大型部品の短期製作(後工程を含めた体制がある場合)

9. LOM(シート積層)

シート積層法に区分される「LOM(Laminated Object Manufacturing)」は、紙や樹脂、金属シートなどを切り抜き、接着しながら積層する方式です。

切り抜きと接着を繰り返す都合上、内部が複雑な機能部品というより、大型の外観モデルやコンセプト検証のような用途で候補となりやすい方式です。

メリット

- 材料コストを抑えやすい

- 大型モデルも比較的低コストで狙いやすい

- 造形速度が速い傾向にある

デメリット

- 細かな内部構造や精密表現は苦手になりやすい

- 適用領域が限定される

向いている場面

- 建築模型、コンセプトモデル

- 外観確認用の大型造形

10. DED(指向性エネルギー堆積)

指向性エネルギー堆積法に区分される「DED:Directed Energy Deposition」は、金属粉末やワイヤーを供給しながら、レーザーやアークで溶融・積層する金属向け方式です。

高精度な小物を作るよりも、大型・肉盛り・補修などの場面で強みを発揮します。造形後の機械加工が前提になりやすいので、加工工程とセットで考えるのが現実的です。

メリット

- 肉盛り・補修:既存部品への追い足しが可能

- 大型金属部品にも対応しやすい

デメリット

- 表面精度は低め、仕上げ加工が必要

- 装置費・運用費が高額化しやすい

向いている場面

- 金属部品の補修・肉盛り

- 大型構造物の部分造形

- 近接造形+後加工の工程が組める現場

各造形方式の特徴まとめ

10種類の造形方式について、要点を比較しやすいよう表にまとめました。

方式 | 造形速度 | 強度 | 精度 |

○ | ○ | △ | |

△ | ○ | △ | |

○ | △ | ◎ | |

○ | ◎ | ○ | |

◎ | ◎ | ○ | |

△ | ◎ | ○ | |

○ | △ | ◎ | |

◎ | ○ | △ | |

○ | △ | △ | |

◎ | ◎ | △ |

◎:高い(優れる)

○:標準〜良い(用途次第)

△:注意(条件・後工程で補うことが多い)

本表は一般的な傾向にもとづく目安で、機種・材料・造形条件によって結果は変わります。

どの方式・機種が適切か判断が難しい場合は、無料のご相談サービスをご活用ください。目的や運用条件を伺ったうえで、最適な機器をご提案します。

造形方式の選び方

初心者が扱いやすい方式は?

初めて3Dプリンタを扱う場合は、操作性と情報量の多さから「FDM(材料押出法)」が扱いやすい選択肢となります。

家庭用・業務用ともに機種が豊富で、トラブル事例や設定ノウハウも多く公開されているため、学習しやすい環境が整っています。

材料の扱いも比較的簡単で、安全面のハードルも低めです。まずは基本的な造形に慣れ、用途が明確になってから他方式を検討することで、無理なくステップアップできます。

精度・滑らかさを重視するなら?

高精細な造形や滑らかな表面品質が求められる場合は、「SLA/DLP(光造形/液槽光重合)」や「Material Jetting(材料噴射:インクジェット方式)」が適しています。どちらも細かな積層表現が得意で、曲面や微細形状を忠実に再現しやすいのが特長です。

デザイン試作や歯科・医療模型、外観確認用モデルなど、美観が重要な用途に向いています。

一方で、造形後に洗浄・二次硬化(SLA/DLPの場合)やサポート除去(Material Jettingの場合)といった後処理が必要になりやすく、材料や装置のコストも比較的高めです。

導入時は、後処理を含めた運用負荷もあわせて見積もっておく必要があります。

強度や耐久性を求めるなら?

高い強度や耐久性、耐熱性が求められる用途では「SLS(粉末焼結方式)」や「SLM/DED(金属造形方式)」が有力な選択肢となります。

これらの方式ではナイロン系樹脂や金属合金を使用でき、実使用に耐える部品を製作しやすいのが特長です。

機能試作や最終製品への適用も可能ですが、装置価格や運用コストが高くなる傾向があります。求める性能と製造数量、外注との比較も含めて、総合的に検討するようにしましょう。

コストを最小限に抑えたいなら?

導入コストを抑えて3Dプリンタを活用したい場合は、「FDM(材料押出法)」が最も現実的な選択となります。

本体価格が比較的安価で、フィラメント材料も入手しやすく、ランニングコストを低く抑えられる点が魅力です。試作や治具、簡易部品の製作など幅広い用途に対応でき、設定やメンテナンスも比較的シンプルです。

精細さや表面品質では他方式に劣るものの、用途を割り切れば十分実用的な結果が得られます。

色やデザイン性を追求したいなら?

外観や色味を重視したデザイン検討やプレゼンテーション用モデルには、「Material Jetting(材料噴射:インクジェット方式)」が適しています。フルカラー造形やマルチマテリアルに対応できる機種もあり、質感や色分けを含めたリアルな表現が可能です。

一方で、装置や材料のコストが高くなりやすく、量産用途ではコスト面が課題になるケースもあります。

プレゼン用・外観確認・触感評価などといった使用目的を明確にしたうえで選定しましょう。

家庭用と業務用3Dプリンタの違い

家庭用と業務用では、価格だけでなく、造形の精度・サイズ・対応素材・運用の難易度などに差があります。代表的な違いは以下のとおりです。

項目 | 家庭用 | 業務用 |

|---|---|---|

価格帯 | 数万円~数十万円 | 数百万円~数千万円 |

造形サイズ | 小型 | 大型 |

精度 | 中程度(±0.1mm程度) | 高精度(±0.01mm以下) |

素材の種類 | 樹脂系が多い | 金属・特殊素材にも対応 |

用途 | 趣味・教育・簡易試作 | 製品開発・医療・航空宇宙など |

操作性 | 初心者でも扱いやすい | 専門知識が求められることが多い |

家庭用モデルは、導入しやすい価格帯で、操作もシンプルな製品が多いため、趣味や学習、ちょっとした試作に向いています。

一方、業務用モデルは、高精度・高強度の部品を安定して造形でき、材料の選択肢も広いことから、製造業や医療といった専門分野で活躍します。

3Dプリンタに関するご相談はABKSSへ

ABKSSの3Dプリンタ支援サービスでは、導入前のヒアリングから方式・機種選定、現場で安定して活用するための運用設計までを一貫してサポートしています。

用途や予算、造形目的を整理したうえで最適な構成を提案し、設置・初期設定、造形条件の調整、社内向けの教育・トレーニングまで対応可能です。

また、自社でのモデリングが難しいケースや、高い精度が求められる部品、複雑形状のデータ作成についてもお気軽にご相談ください。

おわりに

3Dプリンタの造形方式や特徴を正しく理解すれば、用途や予算、必要な精度などを踏まえた最適な方法を選ぶことができます。

3Dプリンタの世界では、FDM、SLA、SLSといった主要方式だけでなく、金属向け技術やフルカラー方式など多彩な選択肢があります。それぞれの方式には一長一短があるため、製造物の目的や必要な仕上がり、コストなどを総合的に考えながら導入を検討するようにしましょう。

こちらの記事もおすすめです

3Dプリンタの販売・導入支援ならABKSS